Robotyzacja linii produkcyjnych to proces, który w ostatnich latach zyskuje na znaczeniu w wielu branżach. Wprowadzenie robotów do produkcji ma na celu zwiększenie efektywności oraz redukcję kosztów. Roboty są w stanie pracować przez długie godziny bez przerwy, co pozwala na znaczne zwiększenie wydajności. Dzięki automatyzacji możliwe jest także zminimalizowanie błędów ludzkich, które mogą prowadzić do strat materiałowych i czasowych. Wiele firm decyduje się na inwestycje w nowoczesne technologie, aby dostosować się do rosnących wymagań rynku oraz oczekiwań klientów. Robotyzacja linii produkcyjnych nie tylko przyspiesza procesy, ale również umożliwia większą elastyczność w produkcji. Firmy mogą szybciej reagować na zmieniające się potrzeby rynku, co jest kluczowe w dzisiejszym dynamicznym środowisku biznesowym. Warto również zauważyć, że robotyzacja wpływa na jakość produktów, ponieważ maszyny są w stanie wykonywać zadania z większą precyzją niż człowiek.

Jakie korzyści przynosi robotyzacja linii produkcyjnych

Wprowadzenie robotów do linii produkcyjnych niesie ze sobą szereg korzyści, które mają istotny wpływ na działalność przedsiębiorstw. Przede wszystkim, automatyzacja procesów pozwala na znaczną redukcję kosztów operacyjnych. Roboty mogą wykonywać powtarzalne zadania szybciej i bardziej efektywnie niż ludzie, co przekłada się na oszczędności związane z zatrudnieniem oraz szkoleniem pracowników. Dodatkowo, robotyzacja przyczynia się do poprawy bezpieczeństwa pracy. Maszyny mogą przejmować niebezpieczne lub uciążliwe zadania, co zmniejsza ryzyko wypadków i kontuzji w miejscu pracy. Kolejną zaletą jest możliwość pracy w trudnych warunkach, gdzie ludzie mogliby mieć problemy ze zdrowiem lub wydajnością. Roboty nie odczuwają zmęczenia ani stresu, co sprawia, że są idealnymi pracownikami w wymagających środowiskach przemysłowych.

Jakie wyzwania wiążą się z robotyzacją linii produkcyjnych

Mimo licznych korzyści związanych z robotyzacją linii produkcyjnych istnieją również pewne wyzwania, które przedsiębiorstwa muszą brać pod uwagę przed podjęciem decyzji o automatyzacji. Jednym z głównych problemów jest wysoki koszt początkowy inwestycji w nowoczesne technologie oraz roboty przemysłowe. Dla wielu firm może to stanowić barierę finansową, zwłaszcza dla mniejszych przedsiębiorstw. Ponadto, wdrożenie systemów automatyzacji wymaga odpowiedniego przeszkolenia pracowników oraz dostosowania procesów produkcyjnych do nowych warunków. Zmiany te mogą być czasochłonne i skomplikowane, a ich niewłaściwe przeprowadzenie może prowadzić do zakłóceń w produkcji. Innym wyzwaniem jest obawa pracowników przed utratą miejsc pracy. Automatyzacja często budzi lęk o przyszłość zatrudnienia, co może prowadzić do oporu wobec zmian w organizacji. Dlatego ważne jest, aby firmy odpowiednio komunikowały korzyści płynące z robotyzacji oraz angażowały pracowników w proces transformacji.

Jakie technologie są wykorzystywane w robotyzacji linii produkcyjnych

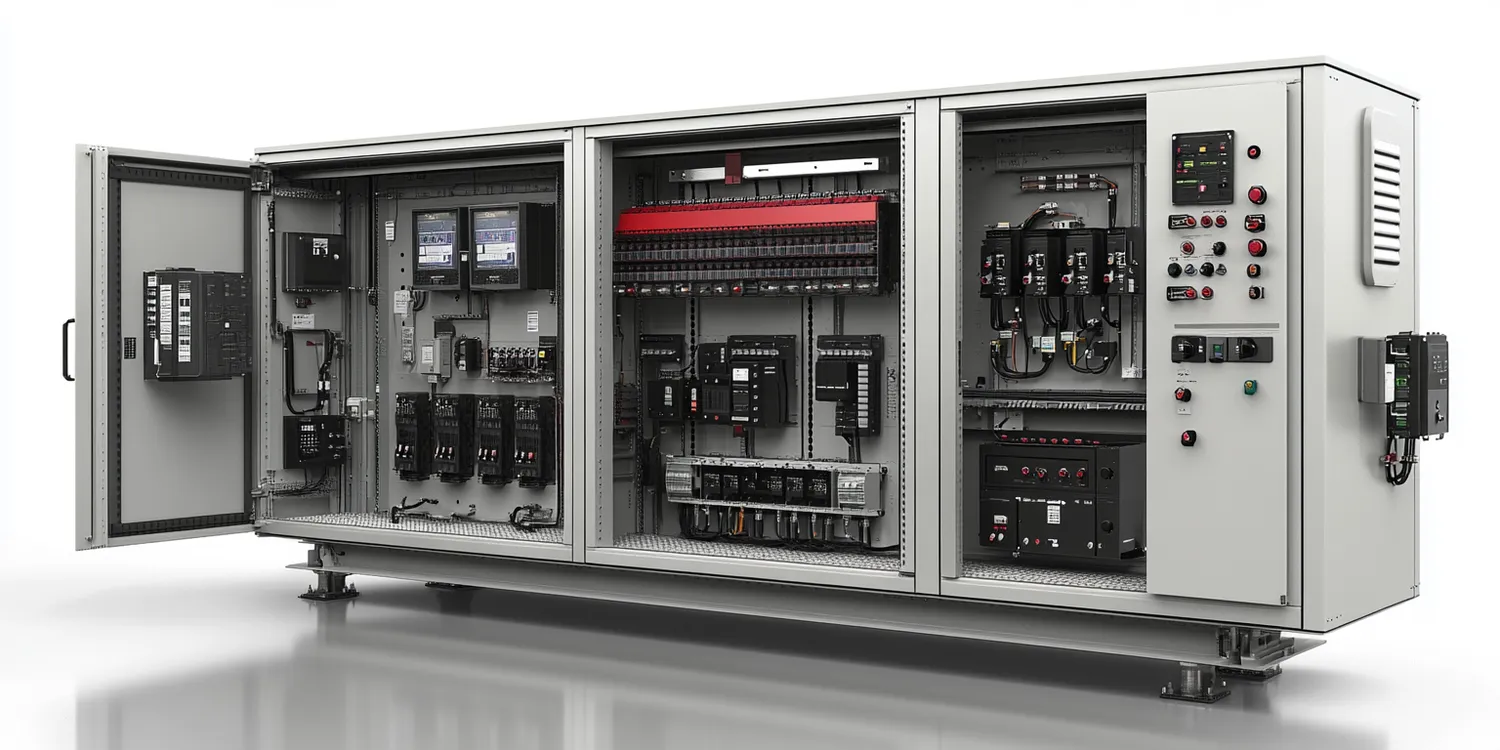

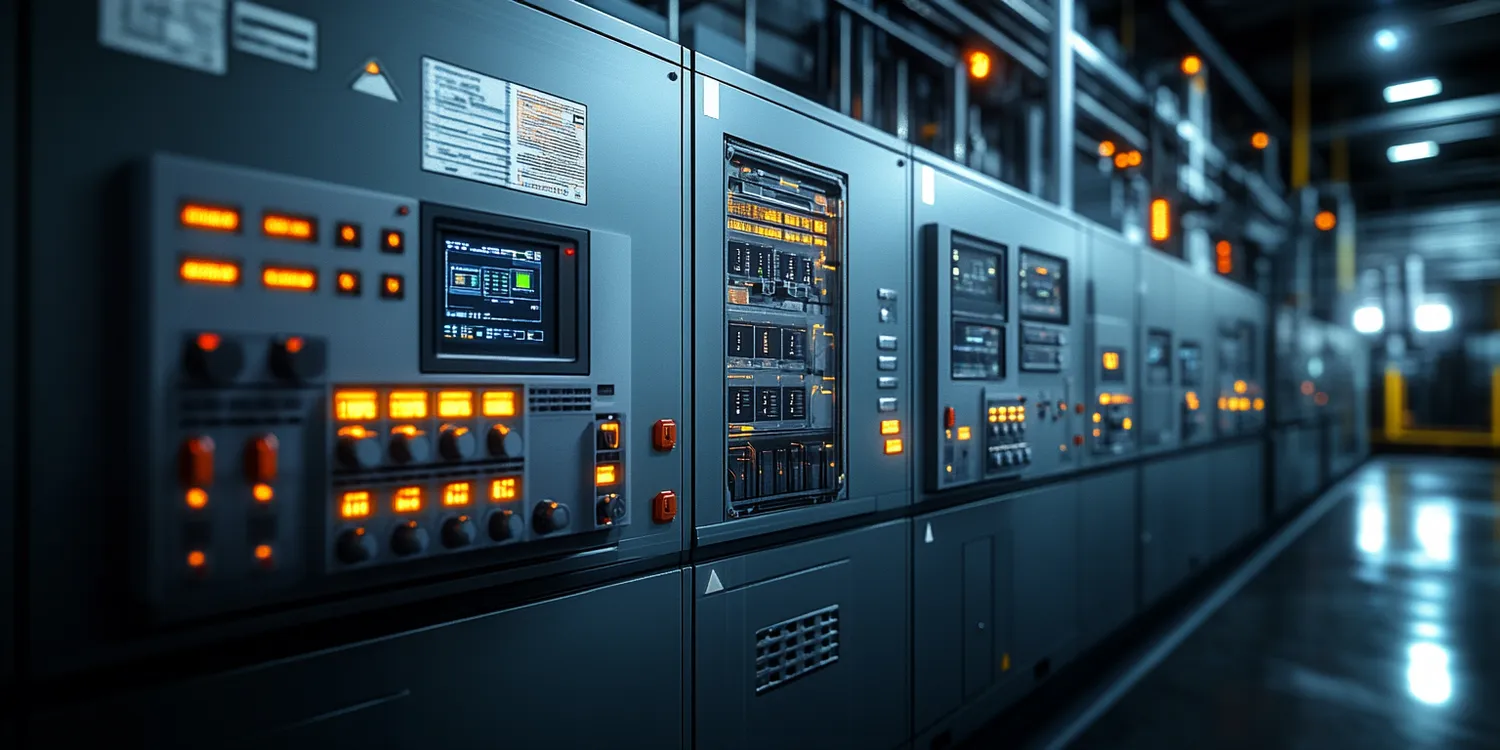

Robotyzacja linii produkcyjnych opiera się na różnych technologiach, które wspierają automatyzację procesów przemysłowych i zwiększają ich efektywność. Jedną z najpopularniejszych technologii są roboty przemysłowe, które wykonują różnorodne zadania – od montażu po pakowanie produktów. W ostatnich latach dużą popularność zdobywają także coboty, czyli współpracujące roboty zaprojektowane do pracy obok ludzi. Dzięki swojej elastyczności i bezpieczeństwu coboty mogą być wykorzystywane w mniejszych zakładach produkcyjnych oraz do realizacji bardziej skomplikowanych zadań wymagających współpracy z człowiekiem. Kolejnym istotnym elementem są systemy wizji komputerowej, które pozwalają na monitorowanie jakości produktów oraz identyfikację defektów w czasie rzeczywistym. Technologie Internetu Rzeczy (IoT) również odgrywają kluczową rolę w robotyzacji linii produkcyjnych poprzez umożliwienie zbierania danych z maszyn i urządzeń oraz ich analizy w celu optymalizacji procesów. Warto również wspomnieć o sztucznej inteligencji i uczeniu maszynowym, które pozwalają na analizowanie dużych zbiorów danych i podejmowanie decyzji na podstawie zgromadzonych informacji.

Jak robotyzacja linii produkcyjnych zmienia rynek pracy

Robotyzacja linii produkcyjnych ma znaczący wpływ na rynek pracy, co budzi wiele emocji i kontrowersji. Wprowadzenie automatyzacji do zakładów przemysłowych prowadzi do zmiany charakteru wykonywanych zadań, co z kolei wpływa na zapotrzebowanie na różne umiejętności wśród pracowników. Z jednej strony, wiele rutynowych i powtarzalnych stanowisk pracy może zostać zredukowanych lub całkowicie wyeliminowanych w wyniku wprowadzenia robotów. To może prowadzić do obaw o utratę miejsc pracy, zwłaszcza w branżach, gdzie automatyzacja jest najbardziej zaawansowana. Z drugiej strony, robotyzacja stwarza nowe możliwości zatrudnienia w obszarach związanych z projektowaniem, programowaniem oraz serwisowaniem robotów i systemów automatyzacji. Pracownicy muszą dostosować się do nowych realiów rynkowych, co wymaga od nich zdobywania nowych umiejętności i kompetencji. W związku z tym wiele firm inwestuje w szkolenia i rozwój zawodowy swoich pracowników, aby przygotować ich na zmiany związane z automatyzacją.

Jakie są przyszłe kierunki rozwoju robotyzacji linii produkcyjnych

Przyszłość robotyzacji linii produkcyjnych wydaje się być obiecująca, a wiele trendów wskazuje na dalszy rozwój tej technologii w nadchodzących latach. Jednym z kluczowych kierunków rozwoju jest integracja sztucznej inteligencji z systemami automatyzacji. Dzięki temu roboty będą mogły podejmować bardziej skomplikowane decyzje oraz uczyć się na podstawie doświadczeń z przeszłości, co zwiększy ich efektywność i elastyczność w działaniu. Kolejnym istotnym trendem jest rozwój technologii Internetu Rzeczy (IoT), która umożliwia połączenie maszyn i urządzeń w sieci, co pozwala na zbieranie danych w czasie rzeczywistym oraz ich analizę. Taki system pozwoli na lepsze monitorowanie procesów produkcyjnych oraz szybsze reagowanie na ewentualne problemy. Warto również zwrócić uwagę na rosnące zainteresowanie robotami mobilnymi oraz autonomicznymi pojazdami przemysłowymi, które mogą wspierać procesy logistyczne i transportowe w zakładach produkcyjnych. Dodatkowo, rozwój technologii druku 3D otwiera nowe możliwości w zakresie produkcji komponentów oraz części zamiennych bezpośrednio na linii produkcyjnej.

Jakie są przykłady zastosowania robotyzacji w różnych branżach

Robotyzacja linii produkcyjnych znajduje zastosowanie w wielu branżach, co potwierdza jej wszechstronność i efektywność. W przemyśle motoryzacyjnym roboty są wykorzystywane do montażu pojazdów, spawania oraz malowania karoserii. Dzięki automatyzacji możliwe jest osiągnięcie wysokiej precyzji oraz powtarzalności procesów, co przekłada się na jakość finalnych produktów. W branży elektronicznej roboty zajmują się montażem podzespołów oraz pakowaniem gotowych wyrobów, co pozwala na szybkie reagowanie na zmieniające się potrzeby rynku. W sektorze spożywczym automatyzacja procesów pakowania oraz etykietowania produktów przyczynia się do zwiększenia wydajności oraz bezpieczeństwa żywności. Robotyzacja znajduje także zastosowanie w logistyce, gdzie autonomiczne pojazdy transportowe oraz systemy magazynowe usprawniają procesy zarządzania zapasami i dystrybucji towarów. W medycynie natomiast roboty chirurgiczne wspierają lekarzy podczas skomplikowanych operacji, co zwiększa precyzję zabiegów oraz minimalizuje ryzyko powikłań.

Jakie są kluczowe czynniki sukcesu przy wdrażaniu robotyzacji

Wdrożenie robotyzacji linii produkcyjnych wymaga przemyślanej strategii oraz uwzględnienia kilku kluczowych czynników sukcesu. Przede wszystkim ważne jest przeprowadzenie dokładnej analizy potrzeb przedsiębiorstwa oraz identyfikacja obszarów, które mogą zostać zautomatyzowane. Należy również ocenić dostępne technologie oraz dostosować je do specyfiki działalności firmy. Kolejnym istotnym elementem jest zaangażowanie pracowników w proces wdrażania zmian. Komunikacja dotycząca korzyści płynących z automatyzacji oraz szkolenia dla zespołu są kluczowe dla zapewnienia płynnego przejścia do nowego modelu pracy. Ważne jest także monitorowanie wyników po wdrożeniu systemu automatyzacji oraz regularne dostosowywanie strategii do zmieniających się warunków rynkowych i technologicznych. Inwestycje w nowoczesne technologie powinny być traktowane jako długofalowy proces, który wymaga ciągłego doskonalenia i adaptacji do nowych wyzwań.

Jakie są najnowsze trendy w robotyzacji linii produkcyjnych

Najnowsze trendy w robotyzacji linii produkcyjnych wskazują na dynamiczny rozwój technologii oraz ich coraz szersze zastosowanie w różnych branżach przemysłowych. Jednym z najważniejszych trendów jest wzrost znaczenia sztucznej inteligencji i uczenia maszynowego, które umożliwiają tworzenie bardziej zaawansowanych systemów automatyzacji zdolnych do samodzielnego uczenia się i adaptacji do zmieniających się warunków produkcji. Kolejnym istotnym kierunkiem rozwoju jest integracja systemów automatyzacji z technologią Internetu Rzeczy (IoT), co pozwala na zbieranie danych z maszyn i urządzeń oraz ich analizę w czasie rzeczywistym. Dzięki temu przedsiębiorstwa mogą lepiej monitorować swoje procesy produkcyjne oraz szybko reagować na ewentualne problemy czy awarie. Trendem rosnącym znaczeniem jest także zastosowanie cobotów – współpracujących robotów – które mogą pracować obok ludzi bez potrzeby stosowania dodatkowych zabezpieczeń. Coboty są elastyczne i łatwe do programowania, co sprawia, że idealnie nadają się do mniejszych zakładów przemysłowych czy też do realizacji bardziej skomplikowanych zadań wymagających współpracy człowieka i maszyny.

Jakie są perspektywy dla przyszłości robotyzacji linii produkcyjnych

Perspektywy dla przyszłości robotyzacji linii produkcyjnych są niezwykle obiecujące i wskazują na dalszy rozwój tej technologii w nadchodzących latach. W miarę jak technologia staje się coraz bardziej dostępna i przystępna cenowo dla różnych branż, można spodziewać się wzrostu liczby firm decydujących się na automatyzację swoich procesów produkcyjnych. Rozwój sztucznej inteligencji oraz uczenia maszynowego otworzy nowe możliwości dla bardziej zaawansowanych systemów automatyzacji zdolnych do samodzielnego podejmowania decyzji oraz optymalizacji procesów w czasie rzeczywistym. Dodatkowo integracja technologii IoT pozwoli na lepsze monitorowanie maszyn i urządzeń oraz szybsze reagowanie na ewentualne problemy czy awarie, co przyczyni się do zwiększenia efektywności operacyjnej przedsiębiorstw. Można również przewidywać wzrost znaczenia cobotów jako elastycznych rozwiązań wspierających pracowników w wykonywaniu skomplikowanych zadań wymagających współpracy człowieka i maszyny.