Automatyzacja linii produkcyjnych przynosi wiele korzyści, które mają kluczowe znaczenie dla efektywności i rentowności przedsiębiorstw. Przede wszystkim, automatyzacja pozwala na zwiększenie wydajności produkcji, co jest szczególnie istotne w branżach, gdzie czas realizacji zamówień ma ogromne znaczenie. Dzięki zastosowaniu nowoczesnych technologii, takich jak roboty przemysłowe czy systemy sterowania, możliwe jest zredukowanie czasu potrzebnego na wykonanie poszczególnych etapów produkcji. Kolejną zaletą jest poprawa jakości produktów, ponieważ maszyny działają z większą precyzją niż ludzie, co minimalizuje ryzyko błędów i wadliwych wyrobów. Automatyzacja przyczynia się również do obniżenia kosztów operacyjnych, gdyż zmniejsza konieczność zatrudniania dużej liczby pracowników oraz pozwala na lepsze zarządzanie zasobami. Warto także zauważyć, że automatyzacja linii produkcyjnych wpływa na bezpieczeństwo pracy, eliminując niebezpieczne zadania wykonywane przez ludzi.

Jakie technologie są wykorzystywane w automatyzacji linii produkcyjnych

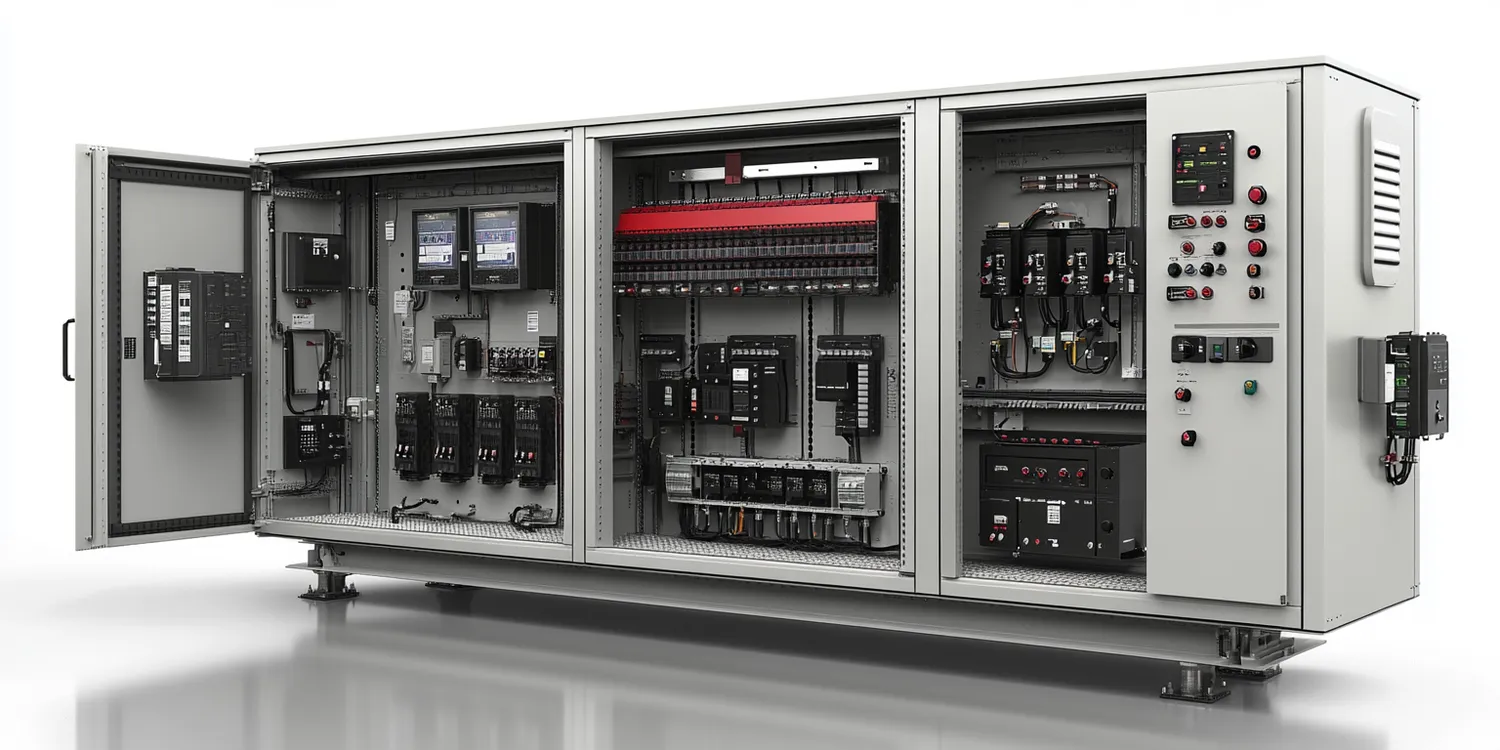

W procesie automatyzacji linii produkcyjnych wykorzystuje się różnorodne technologie, które mają na celu zwiększenie efektywności i optymalizację procesów. Jednym z najważniejszych elementów są roboty przemysłowe, które mogą wykonywać powtarzalne zadania z dużą precyzją i szybkością. Roboty te są często stosowane w montażu, pakowaniu czy spawaniu. Kolejną istotną technologią są systemy kontroli procesów, które monitorują i regulują parametry produkcji w czasie rzeczywistym. Dzięki temu można szybko reagować na wszelkie odchylenia od normy i utrzymać wysoką jakość produktów. Warto również wspomnieć o systemach zarządzania produkcją (MES), które integrują różne etapy procesu produkcyjnego i umożliwiają lepsze planowanie oraz kontrolę zasobów. Technologie IoT (Internet of Things) stają się coraz bardziej popularne w automatyzacji linii produkcyjnych, umożliwiając zbieranie danych z maszyn i ich analizę w celu optymalizacji procesów. Dodatkowo sztuczna inteligencja znajduje zastosowanie w prognozowaniu awarii oraz w podejmowaniu decyzji dotyczących zarządzania produkcją.

Jak wdrożyć automatyzację linii produkcyjnych w firmie

Wdrożenie automatyzacji linii produkcyjnych w firmie to proces wymagający starannego planowania i analizy. Pierwszym krokiem jest przeprowadzenie audytu obecnych procesów produkcyjnych, aby zidentyfikować obszary wymagające poprawy oraz potencjalne miejsca do automatyzacji. Następnie warto określić cele, jakie chce się osiągnąć dzięki automatyzacji, takie jak zwiększenie wydajności czy poprawa jakości produktów. Kolejnym etapem jest wybór odpowiednich technologii oraz dostawców sprzętu i oprogramowania, co wymaga dokładnego zbadania rynku i porównania ofert różnych producentów. Ważnym aspektem jest także szkolenie pracowników, którzy będą obsługiwać nowe maszyny oraz systemy – ich wiedza i umiejętności są kluczowe dla sukcesu całego projektu. Po wdrożeniu technologii niezbędne jest monitorowanie wyników oraz ciągłe doskonalenie procesów, aby maksymalnie wykorzystać potencjał automatyzacji. Warto także pamiętać o aspektach związanych z bezpieczeństwem pracy oraz zgodnością z obowiązującymi normami prawnymi.

Jakie wyzwania wiążą się z automatyzacją linii produkcyjnych

Automatyzacja linii produkcyjnych niesie ze sobą szereg wyzwań, które przedsiębiorstwa muszą uwzględnić podczas planowania tego procesu. Jednym z głównych problemów jest wysoki koszt początkowy związany z zakupem nowoczesnych maszyn oraz oprogramowania. Dla wielu firm może to stanowić barierę finansową, zwłaszcza jeśli nie mają one wystarczających środków na inwestycje. Kolejnym wyzwaniem jest integracja nowych technologii z istniejącymi systemami produkcyjnymi – często wymaga to zaawansowanego programowania oraz dostosowywania infrastruktury fabrycznej. Również szkolenie pracowników stanowi istotny problem; nie tylko trzeba zapewnić im odpowiednią wiedzę techniczną, ale także pomóc im zaakceptować zmiany związane z automatyzacją ich pracy. Istnieje także ryzyko związane z utratą miejsc pracy – wiele osób obawia się, że robotyzacja doprowadzi do zwolnień w ich zakładach pracy. Oprócz tego należy zwrócić uwagę na kwestie związane z bezpieczeństwem danych oraz cyberbezpieczeństwem, ponieważ coraz większa liczba urządzeń łączy się z siecią internetową.

Jakie są trendy w automatyzacji linii produkcyjnych

W ostatnich latach automatyzacja linii produkcyjnych przechodzi dynamiczne zmiany, które są odpowiedzią na rosnące wymagania rynku oraz postęp technologiczny. Jednym z najważniejszych trendów jest rozwój robotyki współpracującej, która umożliwia ludziom i maszynom pracę obok siebie w bezpieczny sposób. Roboty te są zaprojektowane tak, aby mogły reagować na obecność człowieka, co pozwala na bardziej elastyczne podejście do produkcji. Innym istotnym trendem jest wykorzystanie sztucznej inteligencji i uczenia maszynowego do analizy danych produkcyjnych. Dzięki tym technologiom przedsiębiorstwa mogą przewidywać awarie maszyn, optymalizować procesy oraz podejmować lepsze decyzje dotyczące zarządzania produkcją. Warto również zwrócić uwagę na rozwój Internetu Rzeczy (IoT), który umożliwia zbieranie danych z różnych urządzeń w czasie rzeczywistym, co pozwala na lepsze monitorowanie i kontrolowanie procesów produkcyjnych. Trendem, który zyskuje na znaczeniu, jest także zrównoważony rozwój i automatyzacja przyjazna środowisku, gdzie przedsiębiorstwa starają się minimalizować negatywny wpływ swojej działalności na otoczenie.

Jakie są przykłady zastosowania automatyzacji w różnych branżach

Automatyzacja linii produkcyjnych znajduje zastosowanie w wielu branżach, co potwierdza jej uniwersalność i efektywność. W przemyśle motoryzacyjnym roboty przemysłowe odgrywają kluczową rolę w montażu pojazdów, gdzie wykonują zadania takie jak spawanie czy malowanie karoserii. Dzięki automatyzacji możliwe jest osiągnięcie wysokiej precyzji oraz powtarzalności procesów, co przekłada się na jakość finalnego produktu. W branży spożywczej automatyzacja jest wykorzystywana do pakowania i etykietowania produktów, co znacznie przyspiesza procesy logistyczne i zwiększa wydajność zakładów. W farmacji automatyzacja linii produkcyjnych pozwala na precyzyjne dozowanie składników oraz monitorowanie jakości leków w czasie rzeczywistym. W sektorze elektronicznym automatyzacja wspiera montaż skomplikowanych układów elektronicznych, gdzie precyzyjne operacje są kluczowe dla funkcjonowania urządzeń. Również w branży tekstylnej automatyzacja przyczynia się do zwiększenia wydajności poprzez zastosowanie nowoczesnych maszyn tkackich oraz systemów zarządzania produkcją.

Jakie umiejętności są potrzebne do pracy w zautomatyzowanej produkcji

Praca w zautomatyzowanej produkcji wymaga od pracowników posiadania szeregu umiejętności technicznych oraz interpersonalnych. Kluczową kompetencją jest znajomość obsługi maszyn i systemów automatyki, co wiąże się z koniecznością przeszkolenia pracowników w zakresie nowych technologii. Umiejętności związane z programowaniem i konfiguracją robotów przemysłowych stają się coraz bardziej pożądane, ponieważ wiele procesów wymaga dostosowywania oprogramowania do specyficznych potrzeb produkcji. Wiedza z zakresu analizy danych również nabiera znaczenia; pracownicy muszą być w stanie interpretować dane z systemów monitorujących oraz podejmować decyzje na ich podstawie. Dodatkowo umiejętności związane z rozwiązywaniem problemów oraz kreatywność są niezbędne w sytuacjach awaryjnych lub podczas optymalizacji procesów. Ważne jest także posiadanie umiejętności komunikacyjnych; współpraca między zespołami technicznymi a operacyjnymi jest kluczowa dla sprawnego funkcjonowania zautomatyzowanej linii produkcyjnej.

Jakie są przyszłościowe kierunki rozwoju automatyzacji linii produkcyjnych

Przyszłość automatyzacji linii produkcyjnych zapowiada się niezwykle interesująco dzięki ciągłemu postępowi technologicznemu oraz rosnącym wymaganiom rynku. Jednym z kluczowych kierunków rozwoju będzie dalsza integracja sztucznej inteligencji z systemami automatyki przemysłowej, co pozwoli na jeszcze większą autonomię maszyn oraz ich zdolność do samodzielnego podejmowania decyzji na podstawie analizy danych. Rozwój technologii 5G umożliwi szybszą komunikację między urządzeniami, co wpłynie na poprawę efektywności procesów produkcyjnych poprzez natychmiastowe przesyłanie informacji o stanie maszyn czy jakości produktów. Kolejnym ważnym aspektem będzie personalizacja produkcji; przedsiębiorstwa będą musiały dostosowywać swoje linie produkcyjne do indywidualnych potrzeb klientów, co wymusi większą elastyczność i adaptacyjność systemów automatycznych. Zrównoważony rozwój stanie się również kluczowym tematem; firmy będą dążyć do wdrażania rozwiązań minimalizujących wpływ ich działalności na środowisko naturalne poprzez efektywne zarządzanie zasobami oraz ograniczenie odpadów. Wreszcie rozwój technologii blockchain może wpłynąć na transparentność łańcuchów dostaw oraz poprawić bezpieczeństwo danych związanych z procesami produkcyjnymi.

Jakie są najlepsze praktyki w zakresie automatyzacji linii produkcyjnych

Aby skutecznie wdrożyć automatyzację linii produkcyjnych, warto stosować szereg najlepszych praktyk, które pomogą osiągnąć zamierzone cele biznesowe. Pierwszym krokiem powinno być dokładne określenie celów automatyzacji – czy chodzi o zwiększenie wydajności, poprawę jakości produktów czy redukcję kosztów operacyjnych? Następnie warto przeprowadzić szczegółową analizę procesów istniejących w firmie, aby zidentyfikować obszary wymagające poprawy oraz potencjalne miejsca do wdrożenia automatyzacji. Kluczowe jest także zaangażowanie zespołu pracowników już na etapie planowania; ich wiedza praktyczna może okazać się nieoceniona przy wyborze odpowiednich technologii oraz rozwiązań. Po wdrożeniu nowych systemów należy regularnie monitorować wyniki i efektywność procesów – analiza danych pozwoli na bieżąco oceniać skuteczność zastosowanych rozwiązań oraz identyfikować obszary do dalszej optymalizacji. Ważnym aspektem jest również zapewnienie odpowiednich szkoleń dla pracowników; ich umiejętności muszą być zgodne z nowymi wymaganiami technologicznymi.