Robotyzacja i automatyzacja to kluczowe elementy, które kształtują nowoczesny przemysł 4.0. Wprowadzenie zaawansowanych technologii do procesów produkcyjnych pozwala na zwiększenie efektywności oraz redukcję kosztów. Dzięki robotom przemysłowym możliwe jest wykonywanie powtarzalnych zadań z wysoką precyzją, co przekłada się na jakość wyrobów. Automatyzacja procesów produkcyjnych umożliwia również szybsze reagowanie na zmieniające się potrzeby rynku. W kontekście przemysłu 4.0, robotyzacja nie ogranicza się jedynie do fizycznych maszyn, ale obejmuje także inteligentne systemy zarządzania, które analizują dane w czasie rzeczywistym i optymalizują procesy produkcyjne. Współczesne fabryki stają się coraz bardziej zautomatyzowane, co pozwala na minimalizację błędów ludzkich oraz zwiększenie wydajności pracy.

Jakie są korzyści z wdrożenia robotyzacji w przemyśle 4.0

Wdrożenie robotyzacji w przemyśle 4.0 niesie ze sobą szereg korzyści, które mają kluczowe znaczenie dla konkurencyjności przedsiębiorstw. Przede wszystkim, automatyzacja procesów produkcyjnych prowadzi do znacznego zwiększenia wydajności. Roboty mogą pracować przez całą dobę bez przerw, co pozwala na maksymalne wykorzystanie zasobów produkcyjnych. Kolejną istotną korzyścią jest poprawa jakości produktów. Roboty są w stanie wykonywać zadania z niezwykłą precyzją, co minimalizuje ryzyko wystąpienia błędów i wad produkcyjnych. Dodatkowo, automatyzacja przyczynia się do obniżenia kosztów operacyjnych poprzez redukcję wydatków związanych z zatrudnieniem pracowników oraz zmniejszenie ilości odpadów produkcyjnych. Warto również zwrócić uwagę na aspekt bezpieczeństwa pracy; dzięki robotom można zredukować ryzyko wypadków w miejscu pracy, ponieważ maszyny przejmują niebezpieczne lub monotonne zadania.

Jakie wyzwania niesie ze sobą automatyzacja w przemyśle 4.0

Mimo licznych korzyści, automatyzacja w przemyśle 4.0 wiąże się także z pewnymi wyzwaniami, które przedsiębiorstwa muszą stawić czoła podczas procesu transformacji. Jednym z głównych problemów jest konieczność inwestycji w nowoczesne technologie oraz infrastrukturę. Wdrożenie robotów i systemów automatyzacji często wymaga znacznych nakładów finansowych, co może być barierą dla mniejszych firm. Kolejnym wyzwaniem jest potrzeba przeszkolenia pracowników; nowoczesne technologie wymagają od personelu umiejętności obsługi zaawansowanych systemów oraz zdolności do adaptacji do zmieniającego się środowiska pracy. Istotnym problemem jest także obawa przed utratą miejsc pracy; wiele osób martwi się o swoje zatrudnienie w obliczu rosnącej automatyzacji procesów produkcyjnych. Dodatkowo, przedsiębiorstwa muszą zmierzyć się z kwestiami związanymi z bezpieczeństwem danych oraz cyberbezpieczeństwem; integracja nowych technologii wiąże się z ryzykiem ataków hakerskich oraz utraty poufnych informacji.

Jakie technologie wspierają robotyzację i automatyzację w przemyśle 4.0

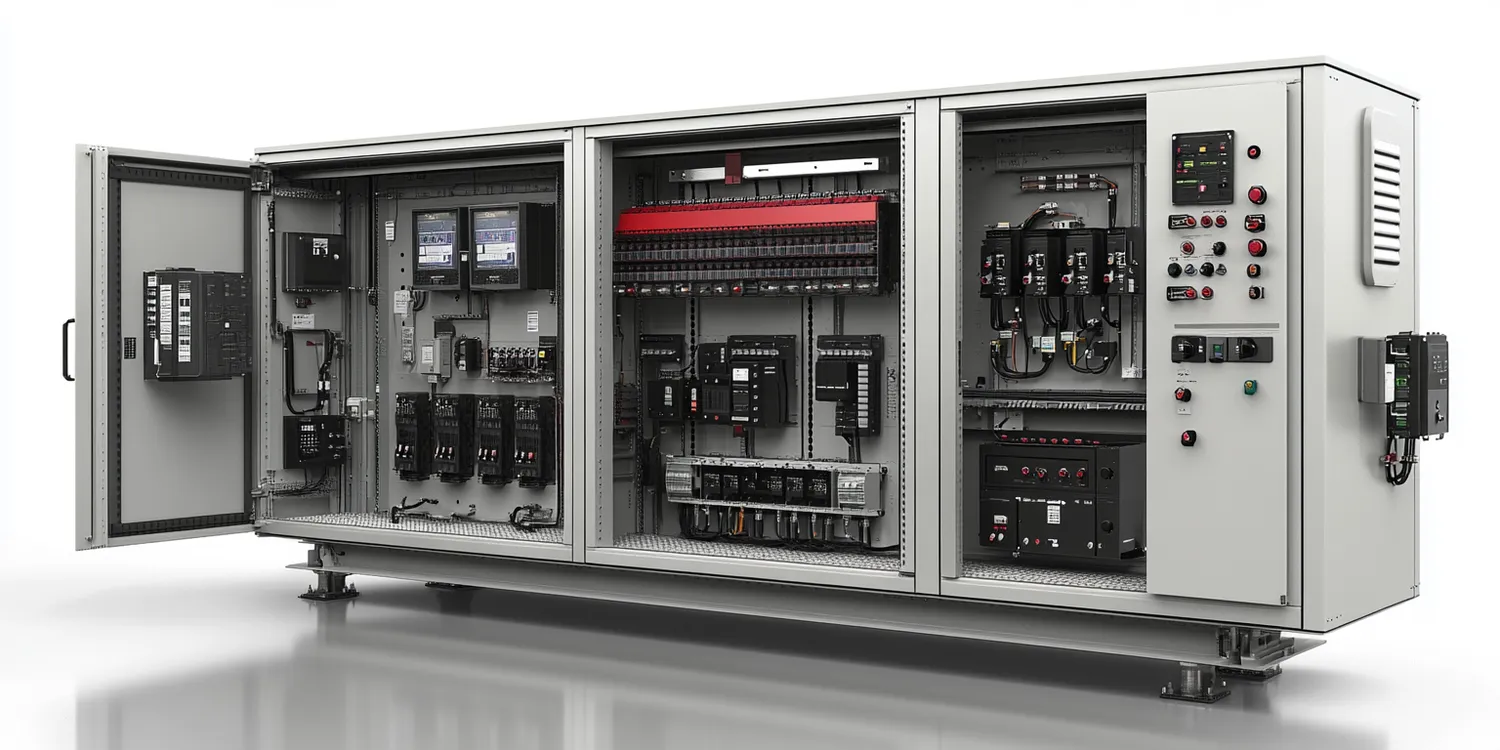

W kontekście przemysłu 4.0 istnieje wiele technologii wspierających robotyzację i automatyzację procesów produkcyjnych, które przyczyniają się do zwiększenia efektywności oraz innowacyjności przedsiębiorstw. Jedną z najważniejszych technologii jest Internet Rzeczy (IoT), który umożliwia komunikację między urządzeniami oraz zbieranie danych w czasie rzeczywistym. Dzięki IoT maszyny mogą wymieniać informacje o swoim stanie oraz wydajności, co pozwala na optymalizację procesów produkcyjnych i szybsze podejmowanie decyzji. Sztuczna inteligencja (AI) to kolejny kluczowy element; algorytmy AI mogą analizować ogromne ilości danych i przewidywać awarie maszyn czy optymalizować harmonogramy produkcji. Roboty współpracujące (cobots) to nowoczesne rozwiązanie, które pozwala na współpracę ludzi i maszyn w jednym środowisku pracy; cobots są zaprojektowane tak, aby były bezpieczne dla ludzi i mogły wspierać ich w wykonywaniu różnorodnych zadań. Dodatkowo, technologie takie jak druk 3D czy zaawansowane systemy zarządzania magazynem przyczyniają się do zwiększenia elastyczności produkcji oraz skrócenia czasu realizacji zamówień.

Jakie są przykłady zastosowania robotyzacji w różnych branżach

Robotyzacja znajduje zastosowanie w wielu branżach, co pokazuje jej wszechstronność oraz potencjał do zwiększenia efektywności produkcji. W przemyśle motoryzacyjnym roboty odgrywają kluczową rolę w montażu pojazdów, gdzie wykonują zadania takie jak spawanie, malowanie czy montaż podzespołów. Dzięki automatyzacji procesów produkcyjnych możliwe jest osiągnięcie wysokiej precyzji oraz powtarzalności, co przekłada się na jakość finalnego produktu. W branży elektronicznej roboty są wykorzystywane do montażu skomplikowanych układów elektronicznych, gdzie precyzyjne umiejscowienie komponentów jest kluczowe dla funkcjonowania urządzeń. W sektorze spożywczym automatyzacja procesów pakowania i etykietowania pozwala na zwiększenie wydajności oraz redukcję kosztów pracy. W logistyce i magazynowaniu roboty autonomiczne wspierają procesy transportowe, umożliwiając szybsze i bardziej efektywne zarządzanie zapasami. W medycynie z kolei roboty chirurgiczne wspierają lekarzy w przeprowadzaniu skomplikowanych operacji, co zwiększa precyzję i bezpieczeństwo zabiegów.

Jakie umiejętności są potrzebne w erze automatyzacji przemysłu 4.0

W erze automatyzacji przemysłu 4.0 zmieniają się wymagania dotyczące umiejętności pracowników, co stawia przed nimi nowe wyzwania. Kluczowym aspektem jest zdolność do obsługi nowoczesnych technologii; pracownicy muszą być w stanie korzystać z zaawansowanych systemów informatycznych oraz robotów współpracujących. Umiejętności analityczne stają się coraz bardziej pożądane, ponieważ pracownicy muszą potrafić interpretować dane generowane przez maszyny oraz podejmować decyzje na ich podstawie. Kreatywność i zdolność do rozwiązywania problemów również nabierają znaczenia; w obliczu dynamicznych zmian w środowisku pracy pracownicy muszą być elastyczni i gotowi do adaptacji. Ważnym elementem jest także umiejętność pracy zespołowej; w zautomatyzowanych środowiskach produkcyjnych współpraca między ludźmi a maszynami staje się kluczowa dla osiągnięcia sukcesu. Dodatkowo, znajomość podstaw programowania oraz technologii cyfrowych może stanowić istotny atut na rynku pracy.

Jakie są przyszłe trendy w robotyzacji i automatyzacji przemysłu 4.0

Przemysł 4.0 nieustannie ewoluuje, a przyszłe trendy w robotyzacji i automatyzacji wskazują na dalszy rozwój technologii oraz ich integrację w procesach produkcyjnych. Jednym z głównych trendów jest rozwój sztucznej inteligencji; algorytmy AI będą coraz bardziej zaawansowane, co pozwoli na lepsze prognozowanie awarii maszyn oraz optymalizację procesów produkcyjnych. Kolejnym istotnym kierunkiem jest wzrost znaczenia Internetu Rzeczy (IoT), który umożliwi jeszcze lepszą komunikację między urządzeniami oraz zbieranie danych w czasie rzeczywistym. Rozwój robotów autonomicznych to kolejny ważny trend; maszyny będą coraz bardziej samodzielne i zdolne do podejmowania decyzji bez udziału człowieka. Zwiększy się także znaczenie cyberbezpieczeństwa; wraz z rosnącą ilością danych generowanych przez zautomatyzowane systemy, ochrona informacji stanie się priorytetem dla przedsiębiorstw. Dodatkowo, personalizacja produktów stanie się bardziej powszechna dzięki elastycznym systemom produkcyjnym, które będą mogły dostosowywać się do indywidualnych potrzeb klientów.

Jakie są najważniejsze wyzwania związane z wdrażaniem przemysłu 4.0

Wdrażanie przemysłu 4.0 wiąże się z wieloma wyzwaniami, które mogą wpłynąć na tempo transformacji przedsiębiorstw. Jednym z najważniejszych problemów jest brak odpowiednich kompetencji wśród pracowników; wiele firm boryka się z niedoborem specjalistów posiadających umiejętności związane z nowoczesnymi technologiami, co utrudnia implementację innowacyjnych rozwiązań. Kolejnym wyzwaniem jest integracja różnych systemów technologicznych; wiele przedsiębiorstw korzysta z przestarzałych rozwiązań, które nie są kompatybilne z nowymi technologiami, co może prowadzić do trudności w ich wdrażaniu. Dodatkowo, kwestie związane z bezpieczeństwem danych stają się coraz bardziej palące; rosnąca liczba połączeń między urządzeniami zwiększa ryzyko cyberataków oraz utraty poufnych informacji. Firmy muszą również zmierzyć się z wysokimi kosztami inwestycji w nowe technologie oraz infrastrukturę, co może być barierą dla mniejszych przedsiębiorstw.

Jakie są przykłady udanych wdrożeń automatyzacji w przemyśle 4.0

Wiele firm na całym świecie odnosi sukcesy dzięki wdrożeniu automatyzacji w ramach przemysłu 4.0, co stanowi inspirację dla innych przedsiębiorstw pragnących podążać tą ścieżką. Przykładem może być firma Siemens, która wykorzystuje zaawansowane technologie cyfrowe do optymalizacji swoich procesów produkcyjnych w fabrykach na całym świecie. Dzięki zastosowaniu IoT oraz sztucznej inteligencji Siemens osiągnął znaczne oszczędności kosztów oraz poprawił jakość swoich produktów. Innym przykładem jest Tesla, która stosuje robotyzację na każdym etapie produkcji samochodów elektrycznych; dzięki automatyzacji Tesla jest w stanie szybko dostosowywać swoje linie produkcyjne do zmieniających się potrzeb rynku oraz zwiększać wydajność produkcji. W branży spożywczej Coca-Cola również wdrożyła nowoczesne technologie automatyzacji; firma korzysta z robotów do pakowania i dystrybucji swoich produktów, co pozwala na zwiększenie efektywności operacyjnej oraz redukcję kosztów pracy.

Jakie są kluczowe elementy strategii transformacji cyfrowej

Aby skutecznie przeprowadzić transformację cyfrową w ramach przemysłu 4.0, przedsiębiorstwa powinny skupić się na kilku kluczowych elementach strategii transformacyjnej. Po pierwsze, ważne jest określenie celów i wizji transformacji; organizacje muszą jasno określić swoje cele biznesowe oraz to, jakie korzyści chcą osiągnąć dzięki wdrożeniu nowych technologii. Kolejnym istotnym krokiem jest ocena obecnego stanu technologicznego firmy; przedsiębiorstwa powinny przeanalizować swoje zasoby technologiczne oraz identyfikować obszary wymagające modernizacji lub usprawnienia. Warto również zaangażować pracowników w proces transformacji; ich wiedza i doświadczenie mogą okazać się nieocenione podczas wdrażania nowych rozwiązań technologicznych. Dodatkowo, firmy powinny inwestować w szkolenia dla swoich pracowników, aby zapewnić im odpowiednie umiejętności potrzebne do obsługi nowoczesnych systemów i technologii.