Automatyzacja linii technologicznych w przemyśle przynosi szereg korzyści, które mają kluczowe znaczenie dla efektywności produkcji oraz jakości wyrobów. Przede wszystkim, automatyzacja pozwala na zwiększenie wydajności procesów produkcyjnych, co przekłada się na szybsze tempo wytwarzania. Dzięki zastosowaniu nowoczesnych technologii, takich jak roboty przemysłowe czy systemy sterowania, możliwe jest zminimalizowanie czasu cyklu produkcyjnego. Kolejną istotną zaletą jest redukcja kosztów operacyjnych. Automatyzacja zmniejsza potrzebę zatrudniania dużej liczby pracowników do wykonywania rutynowych czynności, co pozwala na obniżenie kosztów pracy. Dodatkowo, automatyczne systemy są mniej podatne na błędy ludzkie, co wpływa na poprawę jakości produktów. W kontekście bezpieczeństwa pracy, automatyzacja przyczynia się do zmniejszenia ryzyka wypadków, ponieważ niebezpieczne zadania mogą być wykonywane przez maszyny zamiast ludzi.

Jakie technologie są wykorzystywane w automatyzacji linii technologicznych

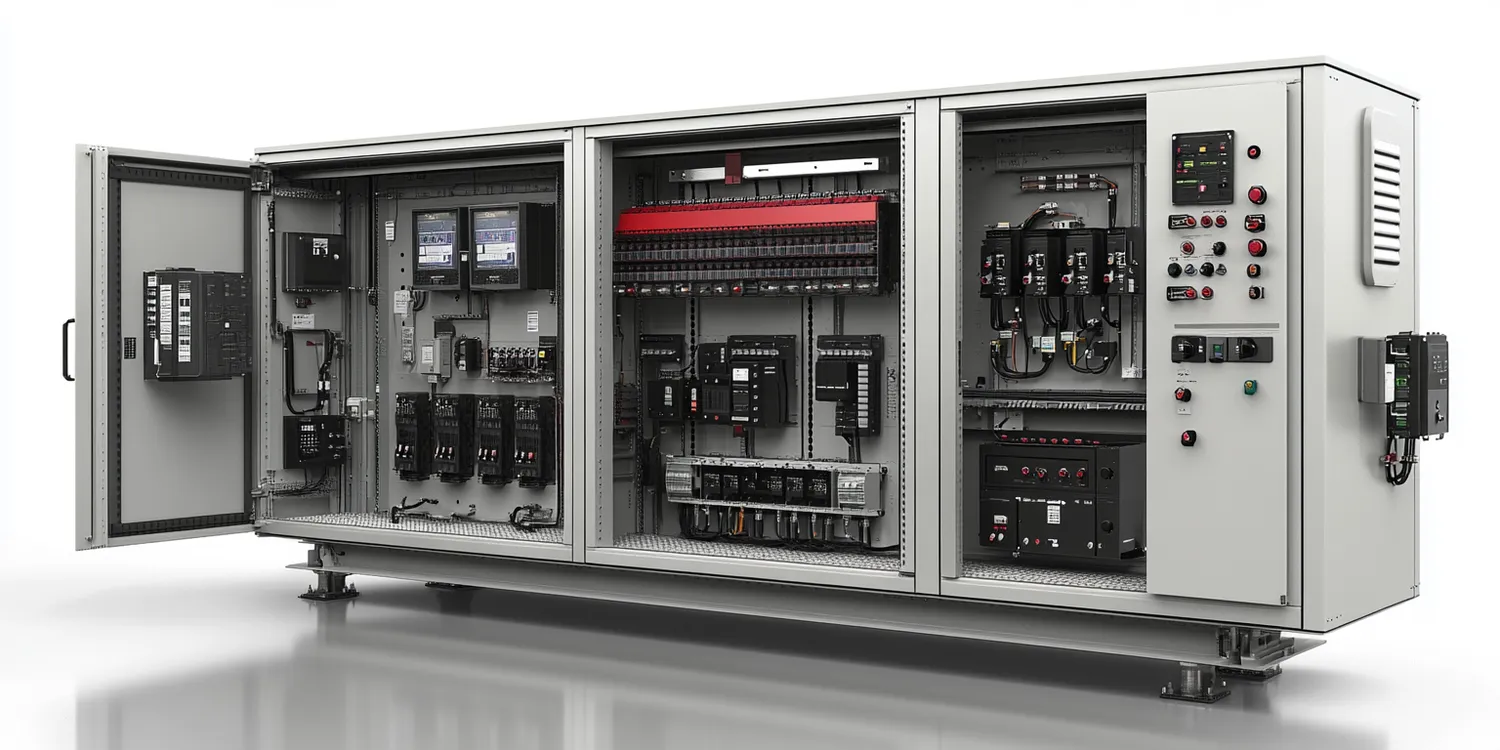

W automatyzacji linii technologicznych wykorzystuje się różnorodne technologie, które mają na celu zwiększenie efektywności i precyzji procesów produkcyjnych. Jednym z najważniejszych elementów są roboty przemysłowe, które mogą wykonywać powtarzalne zadania z dużą dokładnością i szybkością. Roboty te są często stosowane w montażu, pakowaniu oraz spawaniu. Inną kluczową technologią są systemy sterowania PLC (Programmable Logic Controller), które umożliwiają automatyczne zarządzanie maszynami i urządzeniami w zakładzie produkcyjnym. Systemy te pozwalają na programowanie różnych scenariuszy pracy oraz monitorowanie stanu maszyn w czasie rzeczywistym. Warto również wspomnieć o technologii IoT (Internet of Things), która umożliwia komunikację między urządzeniami oraz zbieranie danych dotyczących wydajności produkcji. Dzięki temu przedsiębiorstwa mogą optymalizować swoje procesy i podejmować bardziej świadome decyzje.

Jakie wyzwania wiążą się z automatyzacją linii technologicznych

Pomimo licznych korzyści płynących z automatyzacji linii technologicznych, przedsiębiorstwa muszą stawić czoła różnym wyzwaniom związanym z wdrażaniem nowych rozwiązań. Jednym z głównych problemów jest wysoki koszt początkowy inwestycji w nowoczesne technologie oraz infrastrukturę. Zakup robotów przemysłowych czy systemów sterowania wymaga znacznych nakładów finansowych, co może być barierą dla mniejszych firm. Kolejnym wyzwaniem jest konieczność przeszkolenia pracowników w zakresie obsługi nowych urządzeń i systemów. Wprowadzenie automatyzacji często wiąże się ze zmianą struktury zatrudnienia, co może budzić obawy związane z utratą miejsc pracy. Dodatkowo, integracja nowych technologii z istniejącymi procesami produkcyjnymi może być skomplikowana i czasochłonna. Firmy muszą również zadbać o odpowiednie zabezpieczenia przed cyberatakami, ponieważ coraz większa liczba urządzeń jest podłączona do sieci.

Jakie są przyszłe trendy w automatyzacji linii technologicznych

Przemysł 4.0 staje się rzeczywistością dzięki dynamicznemu rozwojowi automatyzacji linii technologicznych. W przyszłości można spodziewać się jeszcze większej integracji sztucznej inteligencji oraz uczenia maszynowego w procesach produkcyjnych. Technologie te będą umożliwiały bardziej zaawansowaną analizę danych oraz podejmowanie decyzji w czasie rzeczywistym, co przyczyni się do dalszej optymalizacji procesów. Również rozwój Internetu Rzeczy (IoT) będzie miał kluczowe znaczenie dla przyszłości automatyzacji; dzięki połączeniu różnych urządzeń możliwe będzie stworzenie inteligentnych fabryk, gdzie wszystkie elementy będą ze sobą współpracować w sposób harmonijny i efektywny. Warto także zwrócić uwagę na rosnącą rolę robotyzacji mobilnej oraz współpracy ludzi z robotami; takie rozwiązania mogą zwiększyć elastyczność produkcji i umożliwić dostosowywanie się do zmieniających się wymagań rynku. Ponadto, rozwój technologii chmurowych pozwoli na łatwiejsze zarządzanie danymi oraz dostęp do zaawansowanych narzędzi analitycznych bez potrzeby inwestowania w drogie systemy lokalne.

Jakie są kluczowe aspekty wdrażania automatyzacji w przemyśle

Wdrażanie automatyzacji linii technologicznych w przemyśle wymaga przemyślanej strategii oraz uwzględnienia wielu kluczowych aspektów. Przede wszystkim, przedsiębiorstwa powinny przeprowadzić dokładną analizę swoich procesów produkcyjnych, aby zidentyfikować obszary, które mogą zostać zautomatyzowane. Ważne jest, aby określić cele automatyzacji, takie jak zwiększenie wydajności, poprawa jakości produktów czy redukcja kosztów. Kolejnym istotnym krokiem jest wybór odpowiednich technologii i rozwiązań, które będą najlepiej odpowiadały potrzebom firmy. Warto również zwrócić uwagę na możliwość integracji nowych systemów z istniejącymi procesami oraz infrastrukturą. Kluczowym elementem jest także zaangażowanie pracowników w proces wdrażania; ich wiedza i doświadczenie mogą okazać się nieocenione w identyfikowaniu problemów oraz proponowaniu rozwiązań. Szkolenia dla personelu są niezbędne, aby zapewnić płynne przejście do nowego systemu oraz zwiększyć akceptację zmian.

Jakie są najlepsze praktyki w automatyzacji linii technologicznych

W kontekście automatyzacji linii technologicznych istnieje wiele najlepszych praktyk, które mogą pomóc przedsiębiorstwom w osiągnięciu sukcesu. Po pierwsze, warto zacząć od małych kroków; wdrażanie automatyzacji stopniowo pozwala na lepsze zarządzanie zmianami oraz minimalizację ryzyka. Przykładowo, można rozpocząć od automatyzacji jednego etapu produkcji, a następnie rozszerzać zakres działań na kolejne obszary. Kolejną dobrą praktyką jest regularne monitorowanie wyników oraz analiza danych dotyczących wydajności procesów. Dzięki temu przedsiębiorstwa mogą szybko identyfikować problemy i podejmować decyzje o optymalizacji działań. Warto również inwestować w technologie umożliwiające zdalne zarządzanie i monitorowanie procesów; to pozwala na bieżąco kontrolować sytuację i reagować na ewentualne awarie. Również współpraca z dostawcami technologii oraz ekspertami branżowymi może przynieść korzyści; ich doświadczenie i wiedza mogą pomóc w wyborze najlepszych rozwiązań oraz uniknięciu typowych pułapek.

Jakie są przykłady zastosowania automatyzacji w różnych branżach

Automatyzacja linii technologicznych znajduje zastosowanie w wielu branżach, co potwierdza jej uniwersalność i wszechstronność. W przemyśle motoryzacyjnym roboty przemysłowe są wykorzystywane do montażu pojazdów, spawania oraz malowania karoserii. Dzięki automatyzacji procesy te stały się szybsze i bardziej precyzyjne, co przekłada się na wyższą jakość wyrobów oraz mniejsze koszty produkcji. W branży spożywczej automatyczne linie pakujące umożliwiają szybkie i higieniczne pakowanie produktów, co jest kluczowe dla zachowania świeżości i bezpieczeństwa żywności. W farmaceutyce automatyzacja pozwala na precyzyjne dozowanie składników oraz monitorowanie procesów produkcyjnych, co jest niezwykle istotne ze względu na wysokie standardy jakościowe. W sektorze elektronicznym automatyczne systemy montażowe przyspieszają produkcję komponentów elektronicznych, takich jak płytki PCB czy układy scalone. Również w logistyce automatyzacja odgrywa coraz większą rolę; magazyny wykorzystują roboty do transportu towarów oraz zarządzania zapasami, co zwiększa efektywność operacyjną.

Jakie są najczęstsze błędy podczas wdrażania automatyzacji

Wdrażanie automatyzacji linii technologicznych wiąże się z wieloma wyzwaniami, a popełnianie błędów może prowadzić do niepowodzeń projektów. Jednym z najczęstszych błędów jest brak dokładnej analizy potrzeb przed rozpoczęciem procesu automatyzacji; przedsiębiorstwa często decydują się na wdrożenie technologii bez wcześniejszego zrozumienia swoich rzeczywistych potrzeb i oczekiwań. Innym powszechnym problemem jest niedostateczne zaangażowanie pracowników w proces zmian; brak komunikacji oraz szkolenia mogą prowadzić do oporu wobec nowych rozwiązań oraz obniżenia morale zespołu. Kolejnym błędem jest niewłaściwy dobór technologii; przedsiębiorstwa powinny dokładnie ocenić dostępne opcje i wybrać te rozwiązania, które najlepiej odpowiadają ich specyfice działalności. Również ignorowanie potrzeby ciągłego monitorowania i aktualizacji systemów może prowadzić do problemów z wydajnością oraz bezpieczeństwem danych.

Jakie są koszty związane z automatyzacją linii technologicznych

Koszty związane z automatyzacją linii technologicznych mogą być znaczące i różnią się w zależności od skali projektu oraz zastosowanych technologii. Na początku należy uwzględnić koszty zakupu sprzętu i oprogramowania; inwestycje w roboty przemysłowe czy systemy sterowania PLC mogą wymagać dużych nakładów finansowych. Dodatkowo, koszty instalacji oraz integracji nowych systemów z istniejącymi procesami również mogą być znaczne; często konieczne jest przeprowadzenie prac budowlanych lub modernizacyjnych w zakładzie produkcyjnym. Nie można zapominać o kosztach szkoleń dla pracowników; zapewnienie odpowiedniego przeszkolenia personelu jest kluczowe dla skutecznego wdrożenia automatyzacji i maksymalizacji jej korzyści. Ponadto, przedsiębiorstwa muszą brać pod uwagę koszty utrzymania systemów oraz ich serwisowania; regularne przeglądy techniczne są niezbędne dla zapewnienia ciągłości działania maszyn i urządzeń.

Jakie są perspektywy rozwoju rynku automatyzacji linii technologicznych

Rynek automatyzacji linii technologicznych rozwija się dynamicznie i ma przed sobą obiecujące perspektywy wzrostu. Zwiększone zainteresowanie efektywnością produkcji oraz konieczność dostosowywania się do zmieniających się warunków rynkowych sprawiają, że coraz więcej przedsiębiorstw decyduje się na inwestycje w nowoczesne technologie. W miarę jak technologia staje się coraz bardziej dostępna i przystępna cenowo, małe i średnie przedsiębiorstwa również zaczynają korzystać z możliwości automatyzacji swoich procesów produkcyjnych. W przyszłości możemy spodziewać się dalszego wzrostu znaczenia sztucznej inteligencji oraz uczenia maszynowego w kontekście optymalizacji procesów produkcyjnych; technologie te będą umożliwiały jeszcze lepsze prognozowanie wydajności oraz identyfikację potencjalnych problemów przed ich wystąpieniem. Również rozwój Internetu Rzeczy (IoT) wpłynie na sposób zarządzania liniami technologicznymi; dzięki połączeniu różnych urządzeń możliwe będzie stworzenie bardziej inteligentnych fabryk zdolnych do samodzielnego podejmowania decyzji na podstawie analizowanych danych.