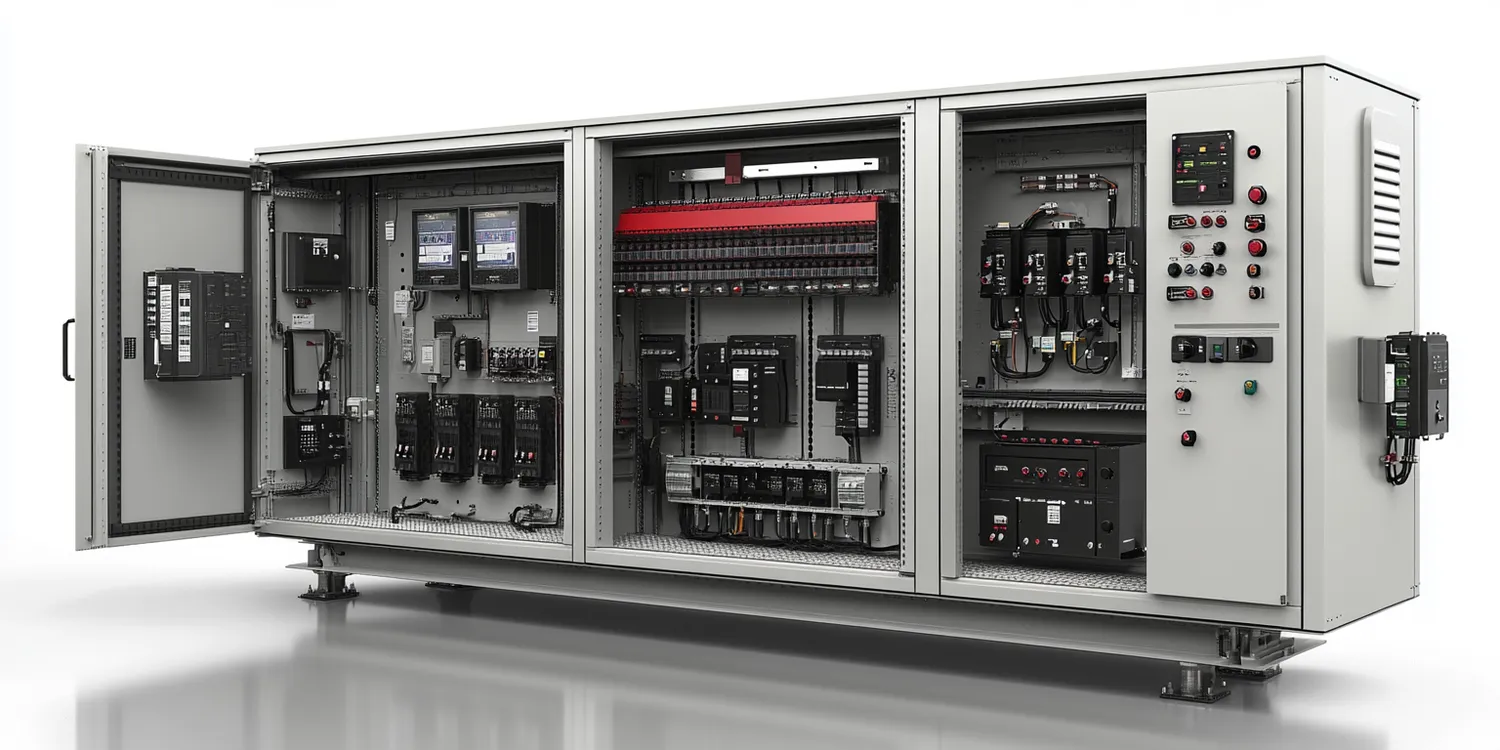

Budowa maszyn oraz ich projektowanie to procesy, które wymagają staranności i precyzji na każdym etapie. Pierwszym krokiem w tym skomplikowanym procesie jest zrozumienie wymagań klienta oraz specyfikacji technicznych, które muszą być spełnione. W tym celu inżynierowie często przeprowadzają szczegółowe analizy i konsultacje, aby dokładnie określić, jakie funkcje maszyna ma pełnić. Następnie następuje faza koncepcyjna, w której tworzone są wstępne szkice i modele. W tej fazie wykorzystuje się różnorodne narzędzia inżynieryjne, takie jak programy CAD, które umożliwiają wizualizację projektu w trzech wymiarach. Kolejnym istotnym etapem jest dobór odpowiednich materiałów, które będą użyte do budowy maszyny. Wybór ten ma kluczowe znaczenie dla trwałości i wydajności finalnego produktu. Po zakończeniu fazy projektowania następuje produkcja prototypu, który jest testowany pod kątem funkcjonalności oraz bezpieczeństwa.

Jakie umiejętności są niezbędne w projektowaniu maszyn

Projektowanie maszyn to dziedzina wymagająca szerokiego zakresu umiejętności technicznych oraz kreatywności. Inżynierowie zajmujący się tym obszarem muszą posiadać solidną wiedzę z zakresu mechaniki, materiałoznawstwa oraz elektrotechniki. Umiejętność analizy i rozwiązywania problemów jest kluczowa, ponieważ często napotykają oni na trudności związane z optymalizacją projektów oraz dostosowaniem ich do zmieniających się warunków rynkowych. Ponadto, znajomość nowoczesnych narzędzi komputerowych, takich jak symulacje 3D czy programy do analizy wytrzymałości materiałów, jest niezbędna do skutecznego projektowania maszyn. Komunikacja interpersonalna również odgrywa ważną rolę, gdyż inżynierowie często współpracują z innymi specjalistami, takimi jak technicy czy menedżerowie produkcji. Umiejętność pracy w zespole oraz zarządzania projektem staje się kluczowa w kontekście terminowego realizowania zadań.

Jakie są najnowsze technologie w budowie maszyn

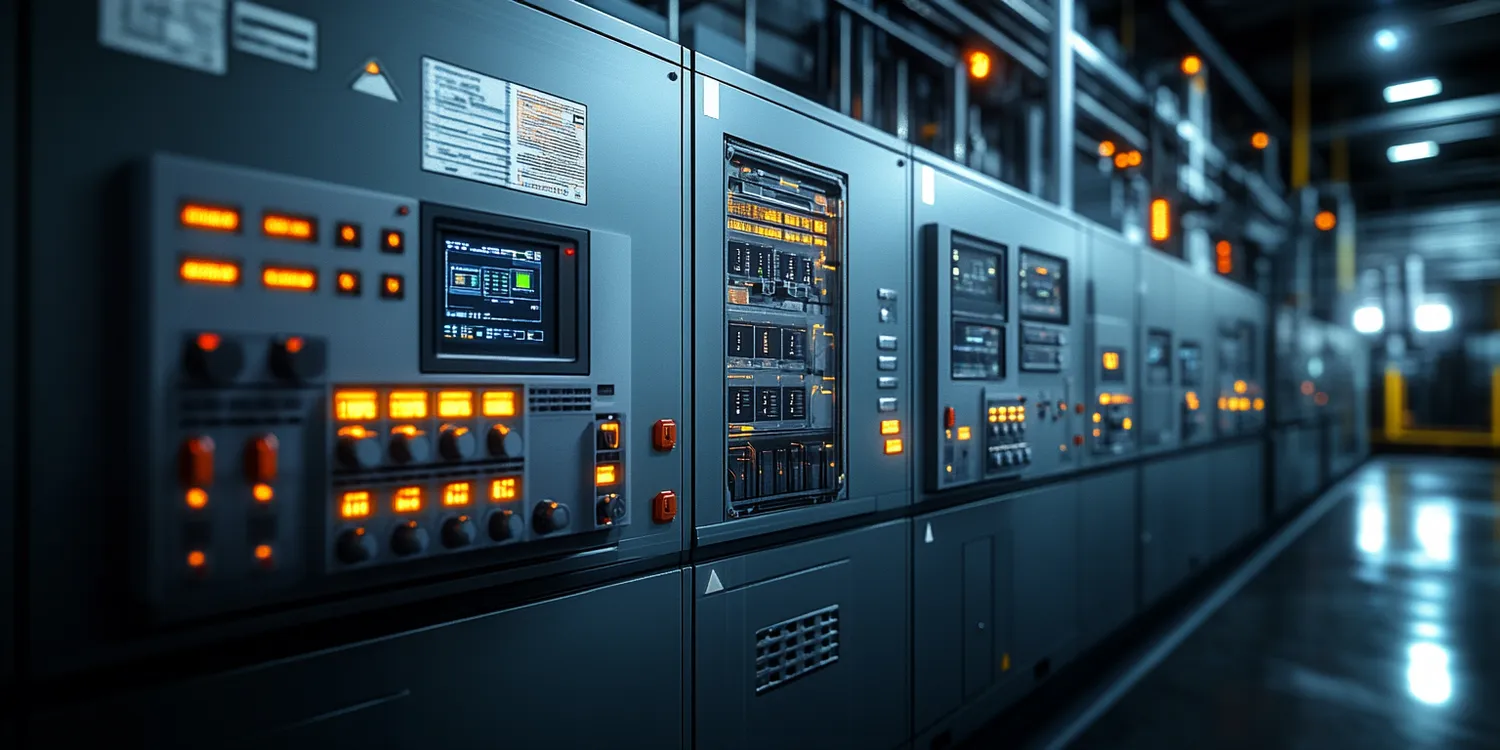

W ostatnich latach branża budowy maszyn przeszła znaczną transformację dzięki rozwojowi nowych technologii. Jednym z najważniejszych trendów jest automatyzacja procesów produkcyjnych, która pozwala na zwiększenie wydajności oraz redukcję kosztów. Robotyzacja linii produkcyjnych umożliwia szybsze i bardziej precyzyjne wykonywanie zadań, co przekłada się na wyższą jakość finalnych produktów. Kolejnym istotnym aspektem jest zastosowanie technologii druku 3D, która rewolucjonizuje sposób wytwarzania części maszyn. Dzięki tej metodzie możliwe jest tworzenie skomplikowanych struktur o niskiej wadze i wysokiej wytrzymałości, co ma ogromne znaczenie w kontekście nowoczesnych aplikacji inżynieryjnych. Internet rzeczy (IoT) również odgrywa coraz większą rolę w budowie maszyn, umożliwiając monitorowanie pracy urządzeń w czasie rzeczywistym oraz zbieranie danych dotyczących ich wydajności.

Jakie są wyzwania związane z projektowaniem maszyn

Projektowanie maszyn wiąże się z wieloma wyzwaniami, które mogą wpłynąć na końcowy efekt pracy inżyniera. Jednym z głównych problemów jest konieczność dostosowania projektów do szybko zmieniających się norm i standardów branżowych. W miarę jak technologia ewoluuje, inżynierowie muszą być na bieżąco ze wszystkimi regulacjami prawnymi dotyczącymi bezpieczeństwa oraz ochrony środowiska. Kolejnym wyzwaniem jest integracja nowych technologii z istniejącymi systemami produkcyjnymi. Często zdarza się, że nowe rozwiązania muszą być kompatybilne z już działającymi maszynami, co może wymagać dodatkowych prac adaptacyjnych. Również zarządzanie czasem i budżetem projektu stanowi istotny aspekt pracy inżyniera. Osiągnięcie założonych celów przy jednoczesnym przestrzeganiu ograniczeń finansowych to zadanie wymagające dużej precyzji i umiejętności planowania.

Jakie są kluczowe aspekty analizy i testowania maszyn

Analiza i testowanie maszyn to nieodłączne elementy procesu projektowania, które mają na celu zapewnienie ich niezawodności oraz bezpieczeństwa. Po zakończeniu etapu budowy prototypu następuje faza testów, w której sprawdzane są wszystkie funkcjonalności urządzenia. W tym celu inżynierowie przeprowadzają szereg prób, które obejmują zarówno testy statyczne, jak i dynamiczne. Testy statyczne polegają na ocenie wytrzymałości materiałów oraz komponentów maszyny w warunkach obciążeniowych, co pozwala na zidentyfikowanie potencjalnych słabości konstrukcji. Z kolei testy dynamiczne sprawdzają działanie maszyny w rzeczywistych warunkach roboczych, co pozwala na ocenę jej wydajności oraz efektywności. W trakcie tych testów zbierane są dane, które następnie analizowane są przy użyciu zaawansowanych narzędzi informatycznych. Ważnym aspektem jest także dokumentacja wyników testów, która stanowi podstawę do dalszych prac nad udoskonaleniem projektu. W przypadku wykrycia jakichkolwiek nieprawidłowości konieczne jest wprowadzenie poprawek oraz ponowne przeprowadzenie testów, co może wydłużyć czas realizacji projektu.

Jakie są najważniejsze trendy w budowie maszyn na rynku

Branża budowy maszyn nieustannie się rozwija, a nowe trendy kształtują przyszłość tego sektora. Jednym z najważniejszych trendów jest rosnące znaczenie zrównoważonego rozwoju i ekologicznych rozwiązań w projektowaniu maszyn. Producenci coraz częściej poszukują sposobów na minimalizację wpływu swoich produktów na środowisko naturalne, co prowadzi do opracowywania maszyn o niższym zużyciu energii oraz mniejszej emisji zanieczyszczeń. Kolejnym istotnym trendem jest cyfryzacja procesów produkcyjnych, która umożliwia lepsze zarządzanie danymi oraz optymalizację produkcji. Technologie takie jak sztuczna inteligencja czy analiza big data pozwalają na przewidywanie awarii oraz dostosowywanie procesów do zmieniających się warunków rynkowych. Również rozwój technologii 5G otwiera nowe możliwości w zakresie komunikacji między maszynami, co sprzyja tworzeniu bardziej zintegrowanych systemów produkcyjnych. Warto również zwrócić uwagę na rosnącą popularność rozwiązań mobilnych, które umożliwiają zdalne monitorowanie i zarządzanie maszynami.

Jakie są różnice między projektowaniem a budową maszyn

Projektowanie i budowa maszyn to dwa odrębne, ale ściśle powiązane ze sobą procesy, które mają swoje unikalne cechy i wymagania. Projektowanie koncentruje się głównie na tworzeniu koncepcji maszyny oraz jej szczegółowych specyfikacji technicznych. Inżynierowie projektanci muszą uwzględnić wiele czynników, takich jak funkcjonalność, ergonomia, estetyka oraz koszty produkcji. W tej fazie kluczowe jest również przeprowadzenie analizy ryzyka oraz ocena wpływu projektu na środowisko naturalne. Z kolei budowa maszyn to etap realizacji zaprojektowanych rozwiązań, który obejmuje produkcję poszczególnych komponentów oraz ich montaż. W tym procesie ważna jest precyzja wykonania oraz przestrzeganie norm jakościowych. Budowa maszyn często wiąże się z koniecznością współpracy różnych specjalistów, takich jak technicy czy operatorzy maszyn, którzy muszą działać zgodnie z ustalonym harmonogramem pracy.

Jakie są najczęstsze błędy w projektowaniu maszyn

Podczas projektowania maszyn inżynierowie mogą napotkać wiele pułapek i popełniać błędy, które mogą prowadzić do poważnych konsekwencji w późniejszych etapach produkcji i użytkowania urządzeń. Jednym z najczęstszych błędów jest niewłaściwe określenie wymagań klienta lub brak ich dokładnej analizy. Niezrozumienie potrzeb użytkowników może skutkować stworzeniem maszyny, która nie spełnia oczekiwań lub jest trudna w obsłudze. Innym powszechnym problemem jest niedostateczna analiza materiałów używanych do budowy maszyny. Wybór niewłaściwych surowców może prowadzić do osłabienia konstrukcji lub zwiększenia kosztów produkcji. Ponadto, brak odpowiednich testów prototypu przed rozpoczęciem produkcji seryjnej może skutkować wykryciem wad dopiero po wdrożeniu produktu na rynek, co wiąże się z dodatkowymi kosztami naprawy i utraty reputacji firmy. Również pomijanie aspektów związanych z bezpieczeństwem użytkowania maszyny może prowadzić do poważnych wypadków i konsekwencji prawnych dla producenta.

Jakie są korzyści płynące z nowoczesnego projektowania maszyn

Nowoczesne podejście do projektowania maszyn przynosi szereg korzyści zarówno dla producentów, jak i użytkowników końcowych. Dzięki zastosowaniu zaawansowanych technologii inżynieryjnych możliwe jest tworzenie bardziej wydajnych i oszczędnych rozwiązań. Innowacyjne metody projektowania pozwalają na szybsze wprowadzanie zmian oraz optymalizację procesów produkcyjnych, co przekłada się na krótszy czas realizacji zamówień. Dodatkowo nowoczesne narzędzia CAD umożliwiają łatwe modelowanie skomplikowanych struktur oraz symulacje ich działania w różnych warunkach roboczych, co pozwala na wcześniejsze wykrycie potencjalnych problemów i ich eliminację jeszcze przed rozpoczęciem produkcji prototypu. Korzyści te obejmują także możliwość lepszego dostosowania produktów do indywidualnych potrzeb klientów poprzez personalizację rozwiązań inżynieryjnych.

Jakie są przyszłe kierunki rozwoju w budowie maszyn

Przyszłość branży budowy maszyn rysuje się w jasnych barwach dzięki dynamicznemu rozwojowi technologii oraz rosnącym wymaganiom rynku. Jednym z kluczowych kierunków rozwoju będzie dalsza automatyzacja procesów produkcyjnych oraz integracja sztucznej inteligencji w systemach zarządzania produkcją. Dzięki temu możliwe będzie osiągnięcie jeszcze wyższej efektywności operacyjnej oraz redukcji kosztów związanych z zatrudnieniem pracowników fizycznych. Również rozwój technologii druku 3D otworzy nowe możliwości w zakresie szybkiego prototypowania oraz produkcji części zamiennych na żądanie, co znacznie uprości logistykę i zmniejszy koszty magazynowania. W kontekście ochrony środowiska coraz większą rolę będą odgrywać rozwiązania związane z recyklingiem materiałów oraz wykorzystaniem odnawialnych źródeł energii w procesach produkcyjnych.