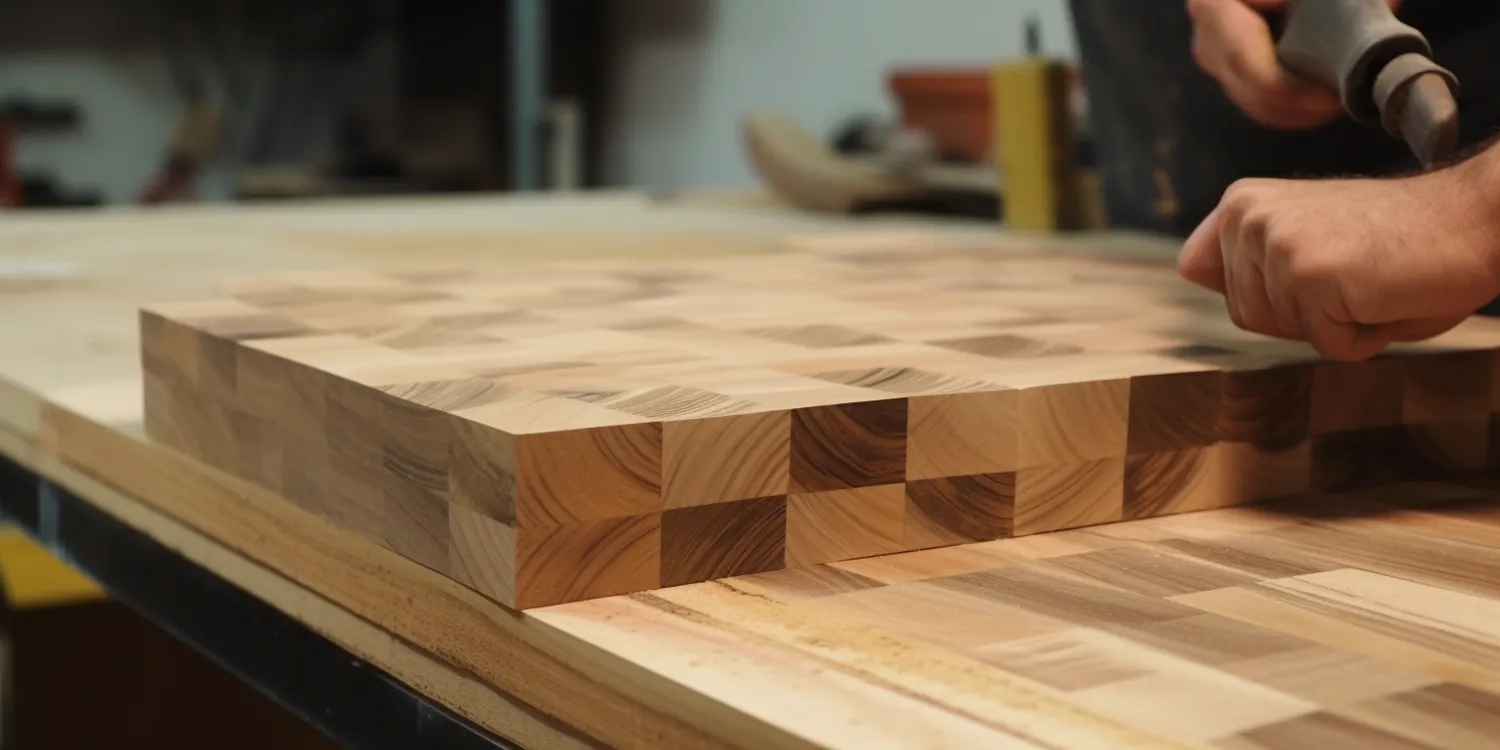

Produkcja drewna klejonego to proces, który składa się z kilku kluczowych etapów, mających na celu uzyskanie materiału o wysokiej wytrzymałości i stabilności. Pierwszym krokiem jest wybór odpowiednich gatunków drewna, które charakteryzują się dobrą jakością oraz odpowiednimi właściwościami mechanicznymi. Najczęściej wykorzystywane są gatunki takie jak sosna, świerk czy dąb. Po wyborze drewna następuje jego suszenie, które ma na celu obniżenie wilgotności do poziomu optymalnego dla dalszej obróbki. Właściwe wysuszenie jest kluczowe, ponieważ zbyt duża wilgotność może prowadzić do deformacji i pęknięć w gotowym produkcie. Kolejnym krokiem jest cięcie desek na odpowiednie wymiary, co pozwala na ich późniejsze łączenie. Po przygotowaniu elementów drewnianych przystępuje się do ich klejenia, które odbywa się za pomocą specjalnych klejów o wysokiej odporności na działanie czynników atmosferycznych oraz mechanicznych. Po nałożeniu kleju elementy są łączone i umieszczane w prasach, gdzie poddawane są wysokiemu ciśnieniu przez określony czas, co zapewnia trwałe połączenie.

Jakie zastosowania ma drewno klejone w budownictwie?

Drewno klejone znajduje szerokie zastosowanie w budownictwie ze względu na swoje wyjątkowe właściwości mechaniczne oraz estetyczne. Dzięki procesowi klejenia możliwe jest uzyskanie dużych elementów konstrukcyjnych, które charakteryzują się wysoką nośnością i stabilnością. Jednym z najpopularniejszych zastosowań drewna klejonego jest budowa stropów oraz dachów w obiektach mieszkalnych i użyteczności publicznej. Elementy te mogą mieć znaczne rozpiętości, co pozwala na projektowanie przestronnych wnętrz bez konieczności stosowania licznych podpór. Drewno klejone jest również wykorzystywane do budowy hal sportowych oraz innych dużych obiektów użyteczności publicznej, gdzie wymagana jest duża przestrzeń wolna od przeszkód. Ponadto drewno klejone znajduje zastosowanie w produkcji mebli oraz elementów wystroju wnętrz, takich jak schody czy balustrady. Jego naturalny wygląd oraz możliwość formowania w różne kształty sprawiają, że jest chętnie wybierane przez architektów i projektantów wnętrz.

Jakie są zalety i wady drewna klejonego?

Drewno klejone ma wiele zalet, które przyczyniają się do jego rosnącej popularności w różnych dziedzinach budownictwa oraz przemysłu meblarskiego. Przede wszystkim charakteryzuje się wysoką wytrzymałością mechaniczną oraz stabilnością wymiarową, co sprawia, że jest idealnym materiałem do konstrukcji nośnych. Dzięki procesowi produkcji możliwe jest uzyskanie dużych elementów o różnych kształtach i rozmiarach, co daje architektom większą swobodę w projektowaniu. Kolejną zaletą drewna klejonego jest jego estetyka – naturalny wygląd drewna nadaje wnętrzom ciepły i przytulny charakter. Jednakże drewno klejone ma także swoje wady. Proces produkcji wymaga zastosowania specjalistycznych technologii oraz użycia chemikaliów w postaci klejów, co może budzić pewne kontrowersje dotyczące wpływu na zdrowie ludzi oraz środowisko. Ponadto cena drewna klejonego może być wyższa niż tradycyjnego drewna litego ze względu na skomplikowany proces produkcji oraz dodatkowe koszty związane z obróbką.

Jakie są różnice między drewnem lite a drewnem klejonym?

Różnice między drewnem lite a drewnem klejonym są istotne zarówno z punktu widzenia właściwości fizycznych, jak i zastosowań praktycznych tych dwóch materiałów. Drewno lite to naturalny surowiec pozyskiwany z jednego kawałka drzewa, co sprawia, że jego struktura jest jednorodna i nieprzerwana. Z kolei drewno klejone powstaje poprzez łączenie kilku warstw desek za pomocą specjalistycznych klejów, co pozwala na uzyskanie większych elementów o lepszych parametrach wytrzymałościowych. W przypadku drewna lite istnieje ryzyko deformacji pod wpływem zmian wilgotności czy temperatury, podczas gdy drewno klejone charakteryzuje się większą stabilnością wymiarową dzięki procesowi produkcji. Drewno lite często stosowane jest w meblarstwie oraz do wyrobu drobnych elementów dekoracyjnych, natomiast drewno klejone znajduje zastosowanie głównie w konstrukcjach nośnych oraz dużych obiektach budowlanych ze względu na swoją wytrzymałość i możliwość formowania w różne kształty.

Jakie są najczęstsze błędy przy produkcji drewna klejonego?

Produkcja drewna klejonego, mimo zaawansowanych technologii, może wiązać się z różnymi błędami, które mogą negatywnie wpłynąć na jakość końcowego produktu. Jednym z najczęstszych błędów jest niewłaściwe przygotowanie surowca, które obejmuje zarówno wybór odpowiednich gatunków drewna, jak i ich obróbkę przed klejeniem. Niewłaściwie wysuszone drewno może prowadzić do pęknięć oraz deformacji po zakończeniu procesu produkcji. Kolejnym istotnym błędem jest nieodpowiednie nałożenie kleju, które może skutkować słabym połączeniem elementów drewnianych. Zbyt mała ilość kleju lub nierównomierne rozprowadzenie może prowadzić do osłabienia struktury drewna klejonego. Również czas prasowania jest kluczowy – zbyt krótki czas może skutkować niedostatecznym związaniem, podczas gdy zbyt długi czas może prowadzić do uszkodzenia materiału. Ważne jest również przestrzeganie norm i standardów jakościowych, które regulują proces produkcji drewna klejonego. Niezastosowanie się do tych norm może prowadzić do powstawania wadliwych produktów, które nie spełniają wymagań technicznych i użytkowych.

Jakie są nowoczesne technologie w produkcji drewna klejonego?

Nowoczesne technologie w produkcji drewna klejonego znacząco wpłynęły na jakość i efektywność tego procesu. W ostatnich latach wprowadzono szereg innowacji, które pozwalają na uzyskanie lepszych właściwości mechanicznych oraz estetycznych gotowego produktu. Jednym z takich rozwiązań jest zastosowanie nowoczesnych systemów suszenia drewna, które umożliwiają precyzyjne kontrolowanie wilgotności materiału. Dzięki temu można uniknąć problemów związanych z deformacjami i pęknięciami. Kolejną innowacją są zaawansowane technologie klejenia, takie jak stosowanie klejów o wysokiej odporności na działanie czynników atmosferycznych oraz chemicznych. Nowoczesne kleje mają również lepsze właściwości adhezyjne, co przekłada się na wytrzymałość połączeń. Warto również wspomnieć o automatyzacji procesów produkcyjnych, która pozwala na zwiększenie wydajności oraz dokładności w obróbce drewna. Roboty przemysłowe i maszyny CNC umożliwiają precyzyjne cięcie oraz formowanie elementów drewnianych, co minimalizuje ryzyko błędów ludzkich. Dodatkowo nowoczesne technologie monitorowania jakości pozwalają na bieżąco kontrolować parametry produkcji i szybko reagować na ewentualne nieprawidłowości.

Jakie są ekologiczne aspekty produkcji drewna klejonego?

Produkcja drewna klejonego niesie ze sobą wiele ekologicznych aspektów, które warto rozważyć w kontekście zrównoważonego rozwoju i ochrony środowiska. Drewno jako surowiec odnawialny ma naturalną przewagę nad materiałami syntetycznymi czy metalowymi, ponieważ jego pozyskiwanie może być realizowane w sposób przyjazny dla środowiska. Wiele firm zajmujących się produkcją drewna klejonego stawia na zrównoważoną gospodarkę leśną, co oznacza, że pozyskują surowiec tylko z lasów zarządzanych zgodnie z zasadami ochrony przyrody. Ponadto proces produkcji drewna klejonego generuje mniej odpadów niż tradycyjne metody obróbki drewna litego, ponieważ wykorzystuje się mniejsze kawałki materiału, które w przeciwnym razie mogłyby zostać odrzucone. Ważnym aspektem ekologicznym jest także możliwość recyklingu drewna klejonego po zakończeniu jego cyklu życia. Drewno to można przetwarzać ponownie lub wykorzystywać jako biopaliwo, co zmniejsza wpływ na środowisko naturalne. Jednakże warto pamiętać o używanych w procesie produkcji klejach i chemikaliach – ich skład oraz wpływ na zdrowie ludzi i środowisko powinien być starannie monitorowany i regulowany przez odpowiednie normy prawne.

Jakie są przyszłe kierunki rozwoju technologii drewna klejonego?

Przyszłość technologii produkcji drewna klejonego zapowiada się obiecująco dzięki ciągłemu rozwojowi innowacyjnych rozwiązań oraz rosnącemu zainteresowaniu ekologicznymi materiałami budowlanymi. W miarę jak społeczeństwo staje się coraz bardziej świadome kwestii ochrony środowiska oraz zrównoważonego rozwoju, oczekuje się wzrostu popytu na produkty wykonane z drewna klejonego, które łączą estetykę z funkcjonalnością oraz ekologicznymi właściwościami. Jednym z kierunków rozwoju będzie dalsza automatyzacja procesów produkcyjnych oraz wykorzystanie sztucznej inteligencji do optymalizacji procesów obróbczych i kontroli jakości. Technologia druku 3D również zaczyna znajdować zastosowanie w branży meblarskiej oraz budowlanej, co otwiera nowe możliwości projektowania i tworzenia unikalnych elementów z drewna klejonego. Ponadto rozwój badań nad nowymi rodzajami klejów o jeszcze lepszych właściwościach adhezyjnych oraz odporności na czynniki atmosferyczne przyczyni się do poprawy jakości produktów końcowych. Warto również zauważyć rosnącą tendencję do łączenia różnych materiałów w konstrukcjach drewnianych, co pozwoli na uzyskanie jeszcze lepszych parametrów wytrzymałościowych oraz estetycznych gotowych wyrobów.

Jakie są różnice między drewnem klejonym a drewnem kompozytowym?

Drewno klejone i drewno kompozytowe to dwa różne materiały wykorzystywane w budownictwie i przemyśle meblarskim, które mają swoje unikalne cechy i zastosowania. Drewno klejone powstaje poprzez łączenie kilku warstw desek za pomocą specjalistycznych klejów, co pozwala uzyskać większe elementy o wysokiej wytrzymałości mechanicznej i stabilności wymiarowej. Z kolei drewno kompozytowe to materiał składający się z włókien drzewnych połączonych z żywicami syntetycznymi lub innymi dodatkami chemicznymi, co nadaje mu właściwości odporne na działanie wilgoci oraz szkodników. Drewno kompozytowe często stosowane jest w miejscach narażonych na działanie czynników atmosferycznych, takich jak tarasy czy elewacje budynków, gdzie wymagana jest wysoka odporność na warunki atmosferyczne. W przeciwieństwie do drewna klejonego, które zachowuje naturalny wygląd drewna i jego estetykę, materiały kompozytowe mogą mieć różnorodne kolory i tekstury dzięki możliwości dodawania pigmentów czy wzorów podczas procesu produkcji. Warto także zauważyć różnice cenowe – drewno kompozytowe często bywa tańsze od drewna klejonego ze względu na niższe koszty surowców oraz prostszy proces produkcji.