Kiedy zastanawiamy się nad wyborem kompresora do warsztatu, kluczowe jest zrozumienie, jakie cechy powinien on posiadać, aby spełniał nasze oczekiwania i potrzeby. Przede wszystkim, istotnym czynnikiem jest jego wydajność, która wyrażana jest w litrach na minutę. W zależności od zastosowania, warto zwrócić uwagę na to, czy kompresor będzie używany do prostych prac, takich jak pompowanie opon, czy bardziej zaawansowanych zadań, jak malowanie natryskowe lub zasilanie narzędzi pneumatycznych. Kolejnym aspektem jest ciśnienie robocze, które również powinno być dostosowane do specyfiki pracy. Warto również zwrócić uwagę na typ kompresora – dostępne są modele tłokowe oraz śrubowe, a każdy z nich ma swoje zalety i wady. Kompresory tłokowe są zazwyczaj tańsze i łatwiejsze w obsłudze, podczas gdy kompresory śrubowe charakteryzują się większą wydajnością i dłuższą żywotnością. Dodatkowo, nie można zapominać o mobilności urządzenia – w przypadku małych warsztatów często lepiej sprawdzają się mniejsze modele przenośne.

Jakie zastosowania mają kompresory w warsztatach?

Kompresory powietrza znajdują szerokie zastosowanie w warsztatach zarówno profesjonalnych, jak i amatorskich. Ich wszechstronność sprawia, że są one niezbędnym narzędziem w wielu dziedzinach rzemiosła i przemysłu. Jednym z najpopularniejszych zastosowań kompresorów jest zasilanie narzędzi pneumatycznych, takich jak klucze udarowe czy wkrętarki. Dzięki nim prace związane z montażem i demontażem stają się znacznie łatwiejsze i szybsze. Kompresory są także wykorzystywane do malowania natryskowego, co pozwala na uzyskanie gładkiej i równomiernej powierzchni bez smug. Innym zastosowaniem jest pompowanie opon samochodowych oraz innych pojazdów, co czyni je niezwykle praktycznym narzędziem dla każdego mechanika. W warsztatach stolarskich kompresory mogą być używane do zasilania narzędzi takich jak pistolety do gwoździ czy sprężarki do lakierów. Dodatkowo, niektóre modele kompresorów wyposażone są w funkcje osuszania powietrza, co jest istotne przy pracach wymagających czystego i suchego powietrza.

Jakie są najczęstsze problemy z kompresorami w warsztatach?

Kiedy korzystamy z kompresora w warsztacie, mogą wystąpić różne problemy, które mogą wpłynąć na jego wydajność oraz żywotność. Jednym z najczęstszych problemów jest niewystarczające ciśnienie powietrza, co może być spowodowane nieszczelnościami w układzie, zużytymi uszczelkami lub zanieczyszczeniami w filtrach. W przypadku niskiego ciśnienia narzędzia pneumatyczne mogą działać nieefektywnie lub w ogóle nie działać. Innym powszechnym problemem jest nadmierny hałas, który może wskazywać na uszkodzenie elementów mechanicznych, takich jak łożyska czy tłoki. Warto regularnie kontrolować stan kompresora oraz przeprowadzać konserwację, aby uniknąć poważniejszych usterek. Często spotykanym problemem jest także przegrzewanie się urządzenia, które może być wynikiem zbyt długiej pracy bez przerwy lub braku odpowiedniej wentylacji. W takich przypadkach warto zadbać o odpowiednie chłodzenie oraz przerwy w pracy. Kolejnym problemem mogą być zanieczyszczone filtry powietrza, które ograniczają przepływ powietrza i wpływają na wydajność kompresora.

Jakie akcesoria warto mieć do kompresora w warsztacie?

Aby maksymalnie wykorzystać potencjał kompresora w warsztacie, warto zaopatrzyć się w odpowiednie akcesoria, które ułatwią pracę oraz zwiększą funkcjonalność urządzenia. Jednym z podstawowych akcesoriów jest zwijacz węża, który pozwala na wygodne przechowywanie i użytkowanie węża powietrznego. Dzięki temu unikniemy plątania się przewodów oraz ułatwimy sobie dostęp do narzędzi pneumatycznych. Kolejnym istotnym elementem są filtry powietrza, które pomagają oczyścić sprężone powietrze z zanieczyszczeń i wilgoci. Dobrze dobrany filtr zapewnia dłuższą żywotność narzędzi pneumatycznych oraz poprawia jakość wykonywanej pracy. Warto również zaopatrzyć się w manometry, które pozwalają na bieżąco monitorować ciśnienie robocze, co jest niezwykle istotne dla prawidłowego funkcjonowania kompresora oraz narzędzi. Dodatkowo, zestaw końcówek i adapterów do węży powietrznych umożliwia łatwe podłączenie różnych narzędzi pneumatycznych do kompresora. Nie można zapominać o smarownicach, które zapewniają odpowiednie smarowanie narzędzi i przedłużają ich żywotność.

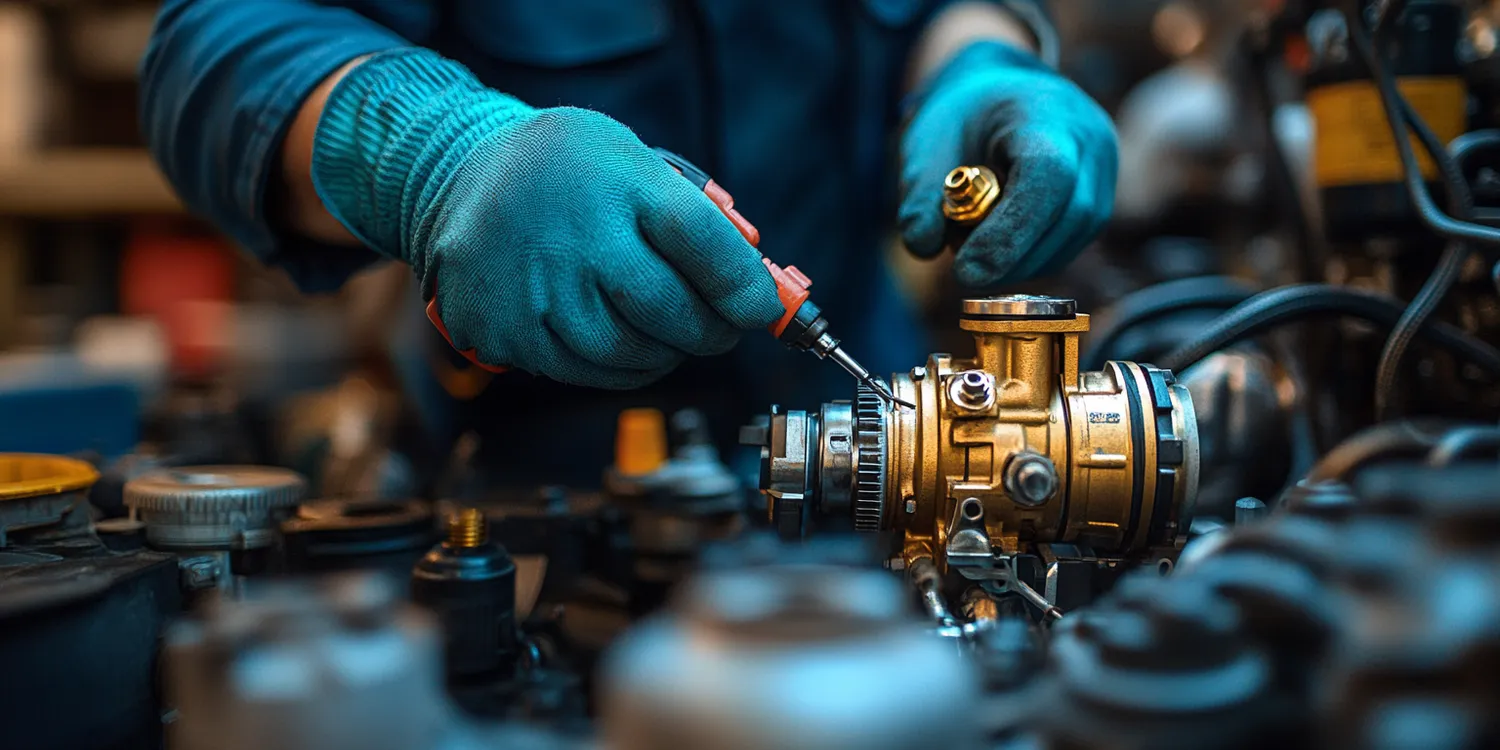

Jak dbać o kompresor do warsztatu, aby służył długo?

Aby kompresor do warsztatu mógł służyć przez długi czas i działał bezawaryjnie, konieczne jest regularne dbanie o jego stan techniczny oraz przeprowadzanie konserwacji. Kluczowym elementem jest regularne sprawdzanie poziomu oleju w przypadku modeli olejowych oraz jego wymiana zgodnie z zaleceniami producenta. Należy również pamiętać o czyszczeniu filtrów powietrza – ich zanieczyszczenie może prowadzić do obniżenia wydajności urządzenia oraz zwiększonego zużycia energii. Ważne jest także monitorowanie stanu uszczelek i przewodów – wszelkie nieszczelności należy niezwłocznie naprawić, aby uniknąć strat ciśnienia. Również kontrola poziomu hałasu generowanego przez kompresor może pomóc wykryć potencjalne problemy mechaniczne na wcześniejszym etapie. Dodatkowo warto zadbać o odpowiednią wentylację miejsca pracy – przegrzewający się kompresor może ulegać awariom znacznie szybciej niż dobrze wentylowane urządzenie.

Jakie są różnice między kompresorami olejowymi a bezolejowymi?

Wybór między kompresorem olejowym a bezolejowym to jedna z kluczowych decyzji przy zakupie sprzętu do warsztatu. Kompresory olejowe charakteryzują się wyższą wydajnością oraz dłuższą żywotnością dzięki zastosowaniu oleju smarowego, który zmniejsza tarcie wewnętrznych elementów urządzenia. Dzięki temu są one idealnym wyborem dla profesjonalnych warsztatów, gdzie intensywne użytkowanie sprzętu jest normą. Z drugiej strony kompresory bezolejowe są bardziej kompaktowe i lżejsze, co czyni je łatwiejszymi do transportu i przechowywania. Ponadto nie wymagają one stosowania oleju ani regularnej wymiany smaru, co znacznie upraszcza ich obsługę i konserwację. Jednakże ich wydajność często jest niższa niż w przypadku modeli olejowych, co może ograniczać ich zastosowanie w bardziej wymagających pracach. Kompresory bezolejowe są doskonałym rozwiązaniem dla amatorów oraz osób potrzebujących sprzętu do sporadycznych prac domowych czy hobbystycznych.

Jakie są najlepsze praktyki przy wyborze kompresora do warsztatu?

Wybór odpowiedniego kompresora do warsztatu to proces wymagający przemyślenia wielu aspektów związanych z jego przyszłym użytkowaniem. Przede wszystkim warto określić swoje potrzeby – zastanowić się nad tym, jakie narzędzia pneumatyczne będą używane oraz jakie prace będą wykonywane najczęściej. Na tej podstawie można oszacować wymaganą wydajność oraz ciśnienie robocze urządzenia. Kolejnym krokiem jest zapoznanie się z różnymi modelami dostępnymi na rynku – warto porównywać parametry techniczne oraz opinie innych użytkowników na temat konkretnego sprzętu. Nie należy również bagatelizować kwestii mobilności – jeśli planujemy często przemieszczać kompresor między różnymi miejscami pracy, lepiej zdecydować się na model przenośny o mniejszych gabarytach i wadze. Również cena ma znaczenie – warto znaleźć równowagę między jakością a kosztem zakupu, aby uniknąć rozczarowań związanych z niską wydajnością tańszych modeli.

Jakie są trendy dotyczące technologii kompresorów?

W ostatnich latach technologia związana z produkcją kompresorów uległa znacznym zmianom i innowacjom, które wpływają na ich wydajność oraz funkcjonalność. Jednym z najważniejszych trendów jest rozwój technologii inwerterowej, która pozwala na automatyczne dostosowanie obrotów silnika do aktualnych potrzeb użytkownika. Dzięki temu możliwe jest osiągnięcie większej efektywności energetycznej oraz zmniejszenie hałasu generowanego przez urządzenie podczas pracy. Innowacje dotyczą także materiałów używanych do produkcji kompresorów – coraz częściej stosuje się lekkie i trwałe materiały syntetyczne, co wpływa na zmniejszenie masy urządzeń oraz ich odporność na korozję. Dodatkowo producenci coraz częściej wyposażają swoje modele w zaawansowane systemy monitorowania stanu technicznego urządzenia, co pozwala na szybsze wykrywanie ewentualnych usterek i ich naprawę przed wystąpieniem poważniejszych problemów.

Jakie są najlepsze praktyki bezpieczeństwa przy użyciu kompresora?

Bezpieczeństwo podczas pracy z kompresorem jest kluczowe, aby uniknąć wypadków oraz uszkodzeń sprzętu. Przede wszystkim należy zawsze stosować odpowiednie środki ochrony osobistej, takie jak okulary ochronne, rękawice oraz nauszniki, które chronią przed hałasem i odpryskami. Ważne jest również, aby przed rozpoczęciem pracy dokładnie zapoznać się z instrukcją obsługi urządzenia oraz przestrzegać wszystkich zaleceń producenta. Należy regularnie kontrolować stan techniczny kompresora, zwracając szczególną uwagę na przewody, uszczelki oraz filtry powietrza. W przypadku zauważenia jakichkolwiek nieprawidłowości, takich jak wycieki czy nadmierny hałas, należy natychmiast przerwać pracę i skonsultować się z fachowcem. Dodatkowo warto unikać przeciążania kompresora oraz stosować go zgodnie z jego przeznaczeniem. Utrzymanie porządku w miejscu pracy oraz zabezpieczenie przewodów przed przypadkowymi uszkodzeniami również przyczynia się do zwiększenia bezpieczeństwa.