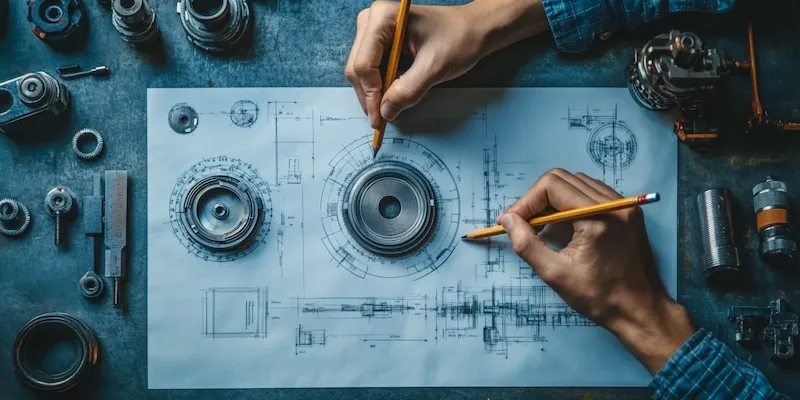

Projektowanie i budowa maszyn to złożony proces, który wymaga starannego planowania oraz uwzględnienia wielu czynników. Kluczowym etapem jest analiza wymagań, która pozwala na zrozumienie, jakie funkcje ma spełniać maszyna oraz jakie są oczekiwania użytkowników. W tym etapie zbiera się informacje dotyczące specyfikacji technicznych, takich jak wydajność, wymiary czy materiały, z których ma być wykonana maszyna. Następnie przechodzi się do fazy koncepcyjnej, gdzie tworzy się wstępne szkice i modele. Warto również uwzględnić aspekty ergonomiczne oraz bezpieczeństwa, aby zapewnić komfort użytkowania i minimalizować ryzyko wypadków. Kolejnym krokiem jest szczegółowe projektowanie, które obejmuje tworzenie rysunków technicznych oraz modeli 3D. W tej fazie inżynierowie muszą również przeprowadzić analizy wytrzymałościowe oraz symulacje, aby upewnić się, że projektowana maszyna będzie działać zgodnie z założeniami. Po zakończeniu etapu projektowania następuje produkcja prototypu, który jest testowany pod kątem wydajności i niezawodności.

Jakie technologie są wykorzystywane w budowie maszyn

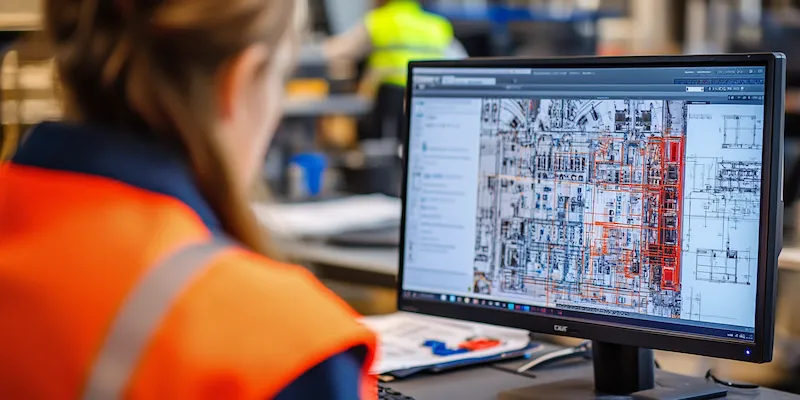

W procesie budowy maszyn wykorzystuje się szereg nowoczesnych technologii, które mają na celu zwiększenie efektywności produkcji oraz jakość finalnego produktu. Jedną z kluczowych technologii jest komputerowe wspomaganie projektowania (CAD), które umożliwia inżynierom tworzenie precyzyjnych modeli 3D oraz rysunków technicznych. Dzięki temu można szybko wprowadzać zmiany w projekcie oraz analizować różne warianty konstrukcyjne. Kolejną istotną technologią jest komputerowe wspomaganie wytwarzania (CAM), które pozwala na automatyzację procesów produkcyjnych. Dzięki zastosowaniu maszyn CNC możliwe jest precyzyjne cięcie, frezowanie czy toczenie elementów maszyny. W ostatnich latach coraz większą popularność zdobywa druk 3D, który umożliwia szybkie prototypowanie oraz produkcję skomplikowanych kształtów, które byłyby trudne do uzyskania tradycyjnymi metodami. Warto również zwrócić uwagę na technologie związane z automatyzacją i robotyzacją procesów produkcyjnych, które pozwalają na zwiększenie wydajności i redukcję kosztów pracy.

Jakie są najważniejsze aspekty bezpieczeństwa w projektowaniu maszyn

Bezpieczeństwo w projektowaniu i budowie maszyn to niezwykle istotny temat, który powinien być brany pod uwagę na każdym etapie procesu. Już na etapie analizy wymagań należy uwzględnić normy i przepisy dotyczące bezpieczeństwa maszyn, takie jak dyrektywy Unii Europejskiej czy krajowe regulacje prawne. Projektanci powinni stosować zasady inżynierii bezpieczeństwa, które obejmują identyfikację potencjalnych zagrożeń oraz ocenę ryzyka związanego z użytkowaniem maszyny. Ważnym elementem jest także ergonomia, która ma na celu dostosowanie maszyny do potrzeb użytkownika, co przekłada się na mniejsze ryzyko wystąpienia urazów czy kontuzji. W trakcie projektowania warto również przewidzieć systemy zabezpieczeń, takie jak osłony czy blokady, które minimalizują ryzyko przypadkowego uruchomienia maszyny lub kontaktu z ruchomymi częściami. Po zakończeniu budowy maszyny niezbędne jest przeprowadzenie testów bezpieczeństwa oraz szkolenie operatorów w zakresie obsługi urządzenia.

Jakie są najczęstsze błędy w projektowaniu maszyn

Projektowanie i budowa maszyn to skomplikowany proces, a popełnianie błędów może prowadzić do poważnych konsekwencji zarówno finansowych, jak i operacyjnych. Jednym z najczęstszych błędów jest niedostateczna analiza wymagań użytkowników, co może skutkować stworzeniem maszyny nieodpowiadającej ich potrzebom lub oczekiwaniom. Często zdarza się także pomijanie aspektów związanych z bezpieczeństwem, co może prowadzić do niebezpiecznych sytuacji podczas eksploatacji urządzenia. Innym powszechnym problemem jest brak współpracy między różnymi działami zaangażowanymi w proces projektowania, co może skutkować niezgodnościami w projekcie lub opóźnieniami w realizacji. Niekiedy inżynierowie mogą również zaniedbać testowanie prototypu przed rozpoczęciem produkcji seryjnej, co prowadzi do ujawnienia wad konstrukcyjnych dopiero po wdrożeniu maszyny do użytku. Ważne jest także odpowiednie dokumentowanie wszystkich etapów procesu projektowania i budowy maszyn, ponieważ brak właściwej dokumentacji może utrudnić późniejsze naprawy czy modyfikacje urządzenia.

Jakie są najnowsze trendy w projektowaniu maszyn

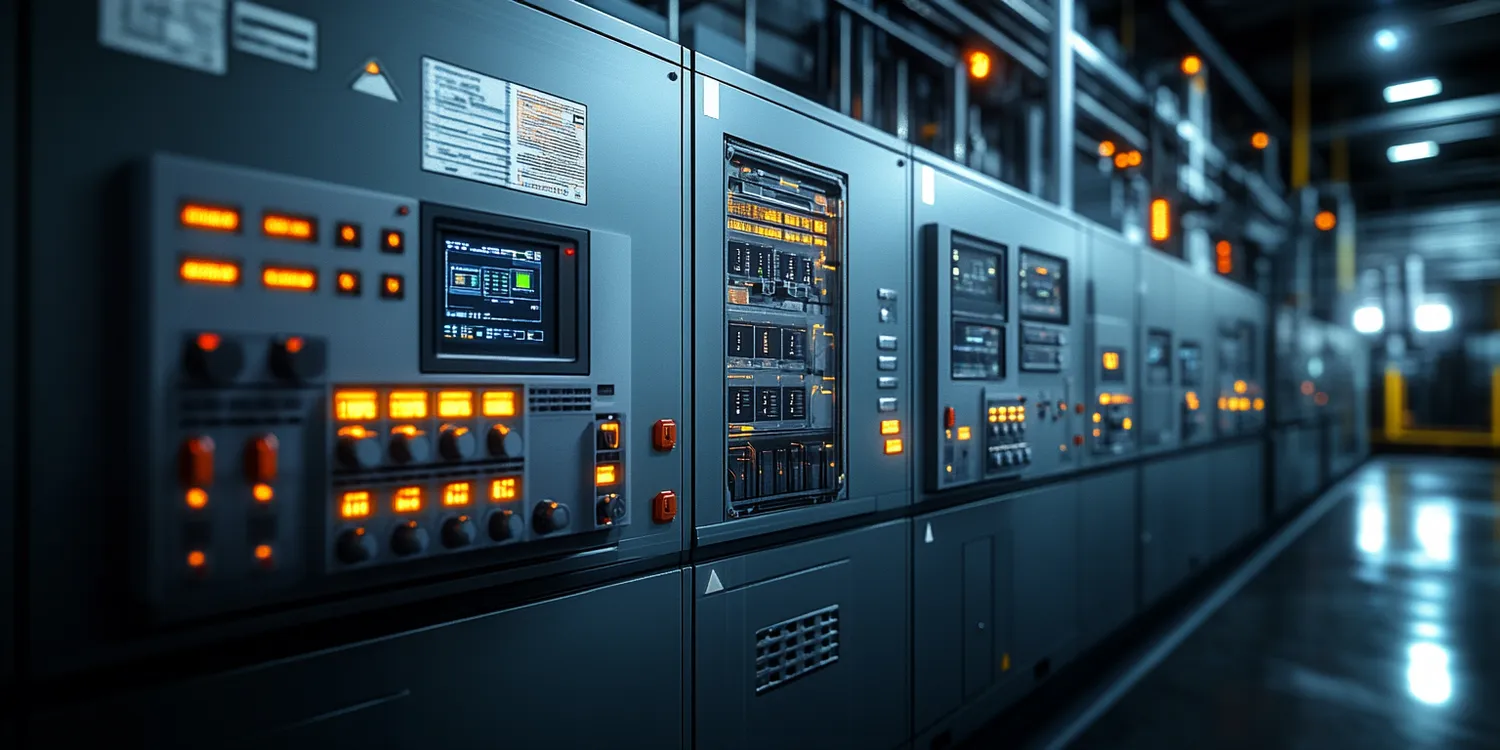

W ostatnich latach projektowanie i budowa maszyn ewoluowały w odpowiedzi na zmieniające się potrzeby rynku oraz postęp technologiczny. Jednym z najważniejszych trendów jest automatyzacja procesów produkcyjnych, która pozwala na zwiększenie wydajności oraz redukcję kosztów. Wprowadzenie robotów przemysłowych do linii produkcyjnych umożliwia nie tylko szybsze wykonywanie zadań, ale także poprawia jakość produktów poprzez eliminację błędów ludzkich. Kolejnym istotnym trendem jest zastosowanie sztucznej inteligencji i uczenia maszynowego w procesach projektowania oraz produkcji. Dzięki tym technologiom możliwe jest optymalizowanie procesów, przewidywanie awarii oraz dostosowywanie parametrów pracy maszyn do aktualnych warunków. Zrównoważony rozwój staje się również kluczowym elementem w projektowaniu maszyn, co oznacza, że inżynierowie coraz częściej poszukują materiałów ekologicznych oraz energooszczędnych rozwiązań. Warto również zwrócić uwagę na rozwój Internetu Rzeczy (IoT), który umożliwia zdalne monitorowanie i zarządzanie maszynami, co przekłada się na lepszą kontrolę nad procesami produkcyjnymi.

Jakie umiejętności są potrzebne do projektowania maszyn

Projektowanie i budowa maszyn wymagają od inżynierów szerokiego zestawu umiejętności technicznych oraz interpersonalnych. Kluczową kompetencją jest znajomość narzędzi CAD, które pozwalają na tworzenie precyzyjnych modeli 3D oraz rysunków technicznych. Inżynierowie muszą również posiadać solidną wiedzę z zakresu mechaniki, materiałoznawstwa oraz technologii produkcji, aby móc skutecznie analizować i oceniać różne rozwiązania konstrukcyjne. Umiejętność przeprowadzania symulacji i analiz wytrzymałościowych jest równie istotna, ponieważ pozwala na przewidywanie zachowania maszyny w różnych warunkach eksploatacyjnych. Ponadto, inżynierowie powinni być dobrze zaznajomieni z normami bezpieczeństwa oraz przepisami prawnymi dotyczącymi projektowania maszyn, aby zapewnić zgodność z obowiązującymi regulacjami. Współpraca zespołowa to kolejna ważna umiejętność, ponieważ projektowanie maszyn często wymaga koordynacji działań między różnymi działami, takimi jak inżynieria, produkcja czy marketing.

Jakie są wyzwania związane z projektowaniem maszyn

Projektowanie i budowa maszyn wiążą się z wieloma wyzwaniami, które mogą wpłynąć na jakość końcowego produktu oraz efektywność całego procesu. Jednym z głównych wyzwań jest rosnąca konkurencja na rynku, która zmusza firmy do ciągłego doskonalenia swoich produktów oraz obniżania kosztów produkcji. W związku z tym inżynierowie muszą być w stanie szybko dostosować swoje projekty do zmieniających się wymagań klientów oraz trendów rynkowych. Kolejnym istotnym wyzwaniem jest integracja nowych technologii, takich jak automatyzacja czy sztuczna inteligencja, które wymagają od zespołów projektowych poszerzenia swoich kompetencji oraz adaptacji do nowych narzędzi i metod pracy. Problemy związane z komunikacją między działami mogą również stanowić przeszkodę w efektywnym projektowaniu maszyn; brak współpracy może prowadzić do opóźnień w realizacji projektu oraz niezgodności w dokumentacji technicznej. Dodatkowo, inżynierowie muszą radzić sobie z ograniczeniami budżetowymi i czasowymi, co często wymusza podejmowanie trudnych decyzji dotyczących kompromisów w zakresie jakości czy funkcjonalności maszyny.

Jakie są koszty związane z projektowaniem i budową maszyn

Koszty związane z projektowaniem i budową maszyn mogą być znaczne i zależą od wielu czynników, takich jak skomplikowanie projektu, zastosowane technologie czy materiały użyte do produkcji. Na początku procesu należy uwzględnić wydatki związane z badaniami i analizą wymagań użytkowników; te koszty mogą obejmować zarówno czas poświęcony przez inżynierów, jak i ewentualne wydatki na badania rynkowe czy konsultacje ze specjalistami. Następnie pojawiają się koszty związane z samym projektowaniem maszyny; inwestycje w oprogramowanie CAD czy symulacyjne mogą być znaczące, a także należy uwzględnić wynagrodzenia dla zespołu projektowego. Kolejnym istotnym elementem są wydatki związane z produkcją prototypu; koszty materiałów oraz robocizny mogą znacznie wzrosnąć w przypadku skomplikowanych konstrukcji wymagających precyzyjnego wykonania. Po zakończeniu etapu prototypowania należy również uwzględnić koszty testowania urządzenia pod kątem wydajności i bezpieczeństwa; te działania są kluczowe dla zapewnienia wysokiej jakości finalnego produktu.

Jakie są najlepsze praktyki w projektowaniu maszyn

Aby osiągnąć sukces w projektowaniu i budowie maszyn, warto stosować sprawdzone praktyki, które przyczyniają się do poprawy jakości finalnego produktu oraz efektywności całego procesu. Po pierwsze, kluczowe jest dokładne zbieranie informacji dotyczących wymagań użytkowników; przeprowadzanie wywiadów czy ankiet może pomóc lepiej zrozumieć potrzeby klientów oraz oczekiwania względem maszyny. Kolejnym krokiem powinno być tworzenie prototypów na wczesnym etapie projektu; szybkie prototypowanie pozwala na testowanie różnych rozwiązań konstrukcyjnych oraz identyfikację potencjalnych problemów zanim przejdzie się do fazy produkcji seryjnej. Ważne jest również stosowanie zasad inżynierii systemowej; podejście to pozwala na holistyczne spojrzenie na cały proces projektowania oraz integrację różnych elementów maszyny w spójną całość. Regularne przeglądy postępów projektu oraz komunikacja między członkami zespołu są kluczowe dla uniknięcia nieporozumień oraz opóźnień w realizacji zadania.