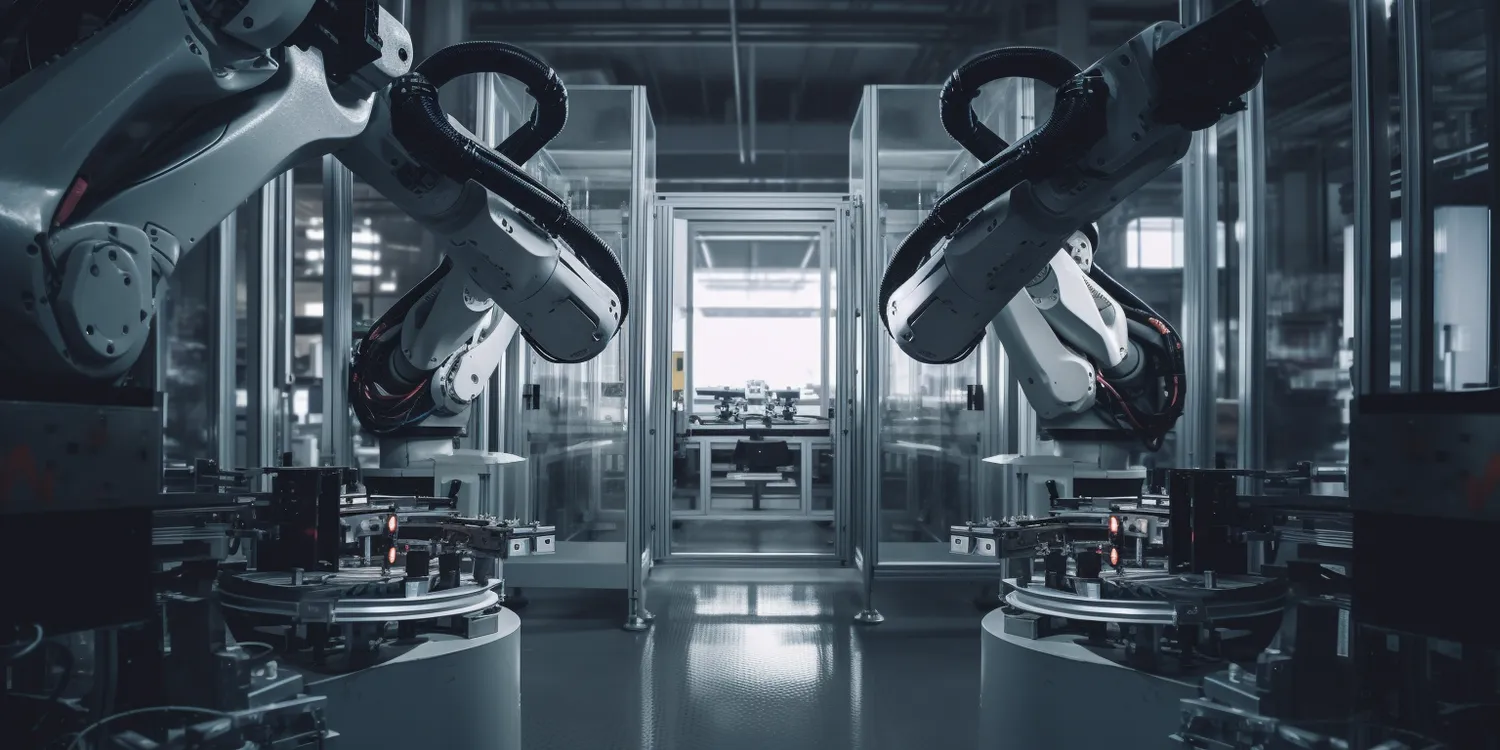

Robotyzacja procesów produkcyjnych to temat, który zyskuje na znaczeniu w dzisiejszym przemyśle. Wprowadzenie robotów do linii produkcyjnych ma na celu zwiększenie efektywności oraz redukcję kosztów. Dzięki automatyzacji procesów, przedsiębiorstwa mogą osiągnąć wyższe wskaźniki wydajności, co przekłada się na szybsze tempo produkcji. Roboty są w stanie pracować przez długie godziny bez przerwy, co pozwala na maksymalne wykorzystanie zasobów. Dodatkowo, dzięki precyzji, jaką oferują nowoczesne technologie, możliwe jest zminimalizowanie błędów ludzkich, co również wpływa na jakość finalnych produktów. Warto zauważyć, że robotyzacja nie tylko zwiększa wydajność, ale także pozwala na elastyczność w produkcji. Firmy mogą łatwo dostosować swoje linie produkcyjne do zmieniających się potrzeb rynku, co jest kluczowe w dynamicznym środowisku biznesowym.

Jakie są korzyści z wdrożenia robotyzacji w produkcji

Wdrożenie robotyzacji w procesach produkcyjnych niesie ze sobą szereg korzyści, które mają kluczowe znaczenie dla rozwoju firm. Przede wszystkim automatyzacja pozwala na znaczne obniżenie kosztów operacyjnych. Roboty wykonują wiele zadań szybciej i bardziej efektywnie niż ludzie, co prowadzi do oszczędności związanych z wynagrodzeniami oraz kosztami szkolenia pracowników. Kolejną zaletą jest zwiększenie bezpieczeństwa pracy. Roboty mogą przejmować niebezpieczne zadania, minimalizując ryzyko wypadków i urazów w miejscu pracy. Dodatkowo, dzięki automatyzacji możliwe jest lepsze zarządzanie jakością produktów. Nowoczesne systemy monitorowania pozwalają na bieżąco kontrolować procesy produkcyjne i szybko reagować na wszelkie nieprawidłowości. Warto również zwrócić uwagę na aspekt ekologiczny robotyzacji. Dzięki optymalizacji procesów można zmniejszyć zużycie energii oraz surowców, co przyczynia się do bardziej zrównoważonego rozwoju przemysłu.

Jakie wyzwania wiążą się z robotyzacją procesów produkcyjnych

Mimo licznych korzyści płynących z robotyzacji procesów produkcyjnych istnieją również wyzwania, które przedsiębiorstwa muszą stawić czoła podczas wdrażania nowych technologii. Przede wszystkim jednym z głównych problemów jest wysoki koszt początkowy związany z zakupem i instalacją robotów oraz systemów automatyzacji. Firmy muszą dokładnie przeanalizować swoje możliwości finansowe oraz potencjalne zwroty z inwestycji przed podjęciem decyzji o wdrożeniu robotyzacji. Kolejnym wyzwaniem jest potrzeba przeszkolenia pracowników, którzy będą współpracować z nowymi technologiami. Wiele osób może obawiać się utraty pracy w wyniku automatyzacji, co może prowadzić do oporu przed zmianami. Dlatego ważne jest, aby firmy skutecznie komunikowały korzyści płynące z robotyzacji oraz zapewniały wsparcie dla pracowników w procesie adaptacji do nowych warunków pracy. Ponadto przedsiębiorstwa muszą być gotowe na ciągłe aktualizacje i konserwację systemów robotycznych, aby zapewnić ich prawidłowe funkcjonowanie i maksymalną wydajność.

Jakie technologie wspierają robotyzację procesów produkcyjnych

Robotyzacja procesów produkcyjnych opiera się na wielu zaawansowanych technologiach, które wspierają automatyzację i zwiększają efektywność linii produkcyjnych. Jednym z kluczowych elementów są roboty przemysłowe, które mogą wykonywać różnorodne zadania – od montażu po pakowanie produktów. Wraz z rozwojem sztucznej inteligencji i uczenia maszynowego, roboty stają się coraz bardziej autonomiczne i zdolne do podejmowania decyzji w czasie rzeczywistym. Kolejną istotną technologią są systemy zarządzania produkcją (MES), które umożliwiają monitorowanie i optymalizację wszystkich etapów procesu produkcyjnego. Dzięki nim przedsiębiorstwa mogą zbierać dane o wydajności maszyn oraz identyfikować obszary wymagające poprawy. Internet rzeczy (IoT) również odgrywa kluczową rolę w robotyzacji – dzięki połączeniu urządzeń można uzyskać pełen obraz procesu produkcji oraz szybko reagować na ewentualne problemy. Dodatkowo technologie takie jak druk 3D czy zaawansowane systemy logistyczne wspierają elastyczność i innowacyjność w produkcji.

Jak robotyzacja procesów produkcyjnych zmienia rynek pracy

Robotyzacja procesów produkcyjnych ma znaczący wpływ na rynek pracy, co budzi wiele kontrowersji i obaw wśród pracowników. Z jednej strony automatyzacja może prowadzić do redukcji miejsc pracy, zwłaszcza w sektorach, gdzie zadania są rutynowe i powtarzalne. Wiele osób obawia się, że roboty zastąpią ich w codziennych obowiązkach, co może prowadzić do wzrostu bezrobocia. Z drugiej strony jednak, robotyzacja stwarza nowe możliwości zatrudnienia w obszarach związanych z technologią, inżynierią oraz zarządzaniem systemami automatyzacji. Przemiany te wymagają od pracowników dostosowania się do nowych warunków rynku pracy oraz podnoszenia swoich kwalifikacji. Warto zauważyć, że w miarę jak roboty przejmują bardziej monotonne zadania, ludzie mogą skupić się na bardziej kreatywnych i wymagających umiejętności rolach. To z kolei może prowadzić do większej satysfakcji zawodowej oraz lepszej jakości życia.

Jakie są przyszłe kierunki rozwoju robotyzacji w przemyśle

Przyszłość robotyzacji w przemyśle wydaje się być niezwykle obiecująca, a rozwój technologii będzie kluczowym czynnikiem kształtującym ten obszar. W najbliższych latach możemy spodziewać się dalszego wzrostu zastosowania sztucznej inteligencji w robotach przemysłowych, co pozwoli im na jeszcze większą autonomię i zdolność adaptacji do zmieniających się warunków produkcji. Wraz z postępem technologicznym roboty będą mogły współpracować z ludźmi w bardziej złożony sposób, co przyczyni się do powstania tzw. „inteligentnych fabryk”. W takich środowiskach maszyny będą wymieniać dane i współdziałać ze sobą oraz z pracownikami, co umożliwi optymalizację procesów produkcyjnych na niespotykaną dotąd skalę. Dodatkowo rozwój technologii takich jak Internet rzeczy (IoT) oraz Big Data pozwoli na zbieranie i analizowanie ogromnych ilości danych w czasie rzeczywistym, co umożliwi podejmowanie lepszych decyzji operacyjnych. Możemy również oczekiwać większej integracji robotyzacji z ekologicznymi rozwiązaniami, co przyczyni się do bardziej zrównoważonego rozwoju przemysłu.

Jakie są przykłady zastosowania robotyzacji w różnych branżach

Robotyzacja procesów produkcyjnych znajduje zastosowanie w wielu branżach, co pokazuje jej wszechstronność i potencjał do poprawy efektywności. W przemyśle motoryzacyjnym roboty są wykorzystywane do montażu pojazdów, spawania oraz malowania karoserii. Dzięki precyzyjnym ruchom i dużej szybkości działania, maszyny te znacznie przyspieszają proces produkcji oraz poprawiają jakość finalnych produktów. W branży elektronicznej automatyzacja jest stosowana przy montażu komponentów elektronicznych oraz pakowaniu gotowych produktów. Roboty mogą wykonywać skomplikowane operacje z dużą dokładnością, co jest kluczowe dla zapewnienia wysokiej jakości elektroniki użytkowej. W sektorze spożywczym robotyzacja również zyskuje na znaczeniu; maszyny są wykorzystywane do pakowania żywności, sortowania produktów oraz monitorowania jakości. Dodatkowo w logistyce roboty wspierają procesy magazynowe poprzez automatyczne transportowanie towarów oraz zarządzanie zapasami.

Jakie są różnice między robotyzacją a automatyzacją procesów produkcyjnych

Robotyzacja i automatyzacja to terminy często używane zamiennie, jednak mają one różne znaczenia w kontekście procesów produkcyjnych. Automatyzacja odnosi się do szerokiego zakresu technologii mających na celu zastąpienie ludzkiej pracy maszynami lub systemami informatycznymi w celu zwiększenia efektywności i redukcji błędów. Może obejmować zarówno proste mechaniczne urządzenia, jak i zaawansowane systemy komputerowe sterujące całymi liniami produkcyjnymi. Robotyzacja natomiast jest specyficznym przypadkiem automatyzacji, który koncentruje się na wykorzystaniu robotów przemysłowych do wykonywania określonych zadań produkcyjnych. Roboty te mogą być programowane do realizacji różnorodnych operacji, takich jak montaż, pakowanie czy spawanie, a ich zastosowanie często wiąże się z dużą precyzją i szybkością działania. Kluczową różnicą jest więc to, że robotyzacja jest jedynie jednym z aspektów szerszej koncepcji automatyzacji procesów produkcyjnych.

Jakie są trendy w zakresie bezpieczeństwa związane z robotyzacją

Bezpieczeństwo jest jednym z kluczowych aspektów związanych z wdrażaniem robotyzacji procesów produkcyjnych. W miarę jak coraz więcej firm decyduje się na automatyzację swoich linii produkcyjnych, rośnie także potrzeba zapewnienia odpowiednich standardów bezpieczeństwa zarówno dla pracowników, jak i dla samych systemów robotycznych. Jednym z głównych trendów jest rozwój technologii współpracy człowieka z maszyną (HRC), która pozwala na bezpieczne interakcje między ludźmi a robotami w tym samym środowisku pracy. Dzięki zastosowaniu czujników oraz systemów monitorujących możliwe jest wykrywanie obecności ludzi w pobliżu robota i dostosowywanie jego działań tak, aby uniknąć kolizji czy innych niebezpiecznych sytuacji. Kolejnym istotnym trendem jest implementacja zaawansowanych systemów zabezpieczeń oraz protokołów komunikacyjnych mających na celu ochronę przed cyberatakami na systemy automatyzacji. W miarę jak technologia staje się coraz bardziej skomplikowana, konieczne staje się również ciągłe szkolenie pracowników dotyczące zasad bezpieczeństwa pracy oraz obsługi nowoczesnych urządzeń.

Jakie są kluczowe czynniki sukcesu w robotyzacji procesów produkcyjnych

Aby wdrożenie robotyzacji procesów produkcyjnych zakończyło się sukcesem, istnieje kilka kluczowych czynników, które należy wziąć pod uwagę. Przede wszystkim ważne jest przeprowadzenie dokładnej analizy potrzeb przedsiębiorstwa oraz identyfikacja obszarów, które mogą skorzystać na automatyzacji. Właściwe określenie celów oraz oczekiwań pozwoli na lepsze dopasowanie technologii do specyfiki produkcji. Kolejnym istotnym elementem jest wybór odpowiednich rozwiązań technologicznych, które będą najlepiej odpowiadały wymaganiom firmy. Niezwykle istotne jest także zaangażowanie pracowników w proces wdrażania robotyzacji, co może pomóc w zminimalizowaniu oporu przed zmianami oraz zwiększeniu akceptacji dla nowych technologii. Szkolenia i wsparcie dla zespołu są niezbędne, aby zapewnić płynne przejście do nowego systemu pracy.